Nell'industria elettronica di oggi in rapida evoluzione, i materiali del substrato ceramico come base fondamentale per supportare dispositivi elettronici ad alte prestazioni, le sue prestazioni e caratteristiche influiscono direttamente sulle prestazioni complessive e sull'affidabilità dei prodotti elettronici. Dalle prime ceramiche di allumina al successivo nitruro di alluminio, nitruro di silicio e altri nuovi materiali, lo sviluppo di materiali di substrato ceramico è stato testimone del continuo progresso e innovazione della scienza e della tecnologia. Questo articolo ti porterà ad esplorare i vantaggi unici e le prospettive applicative di questi materiali di substrato ceramico, in particolare il modo in cui le ceramiche in nitruro di alluminio e nitruro di silicio si distinguono nella soluzione di dissipazione del calore dei dispositivi ad alta potenza e nell'ambiente di dissipazione del calore ad alta intensità con le loro eccellenti prestazioni e diventare un materiale importante e indispensabile nell'industria elettronica moderna.

Substrato di allumina, come pioniere del substrato ceramico, è stato sviluppato con successo da Siemens in Germania dal 1929 ed è entrato nella produzione industriale nel 1933, con il suo prezzo basso, eccellente stabilità, buon isolamento e proprietà meccaniche, ha occupato a lungo una posizione dominante in una vasta gamma di applicazioni. Tuttavia, la sua conduttività termica e il coefficiente di dilatazione termica relativamente bassi che non corrispondono al Si limitano il suo ulteriore sviluppo in prodotti elettronici ad alta potenza e viene utilizzato principalmente nel campo degli imballaggi di circuiti a bassa tensione e bassa integrazione.

Successivamente, sebbene i substrati BeO si distinguessero per la loro elevata conduttività termica, il problema della tossicità divenne un ostacolo insormontabile, che non solo fu vietato in Giappone, ma anche severamente limitato in Europa, ostacolandone notevolmente l'ampia applicazione .

Al contrario, sebbene il singolo cristallo SiC abbia una sorprendente conduttività termica, la conduttività termica delle ceramiche SiC policristalline diminuisce in modo significativo a causa della differenza nell'orientamento dei grani, unita alle scarse prestazioni di isolamento e all'elevata perdita dielettrica, che fa progredire la ricerca nel campo della i materiali del circuito stampato sono lenti.

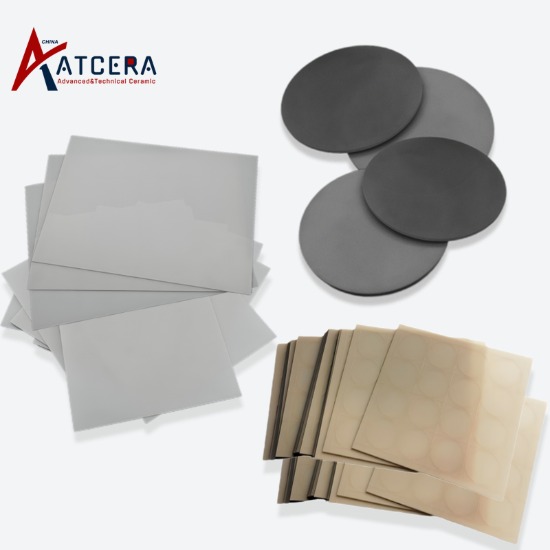

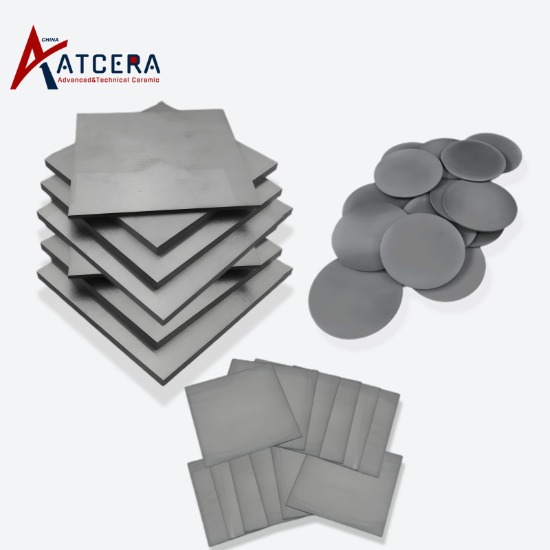

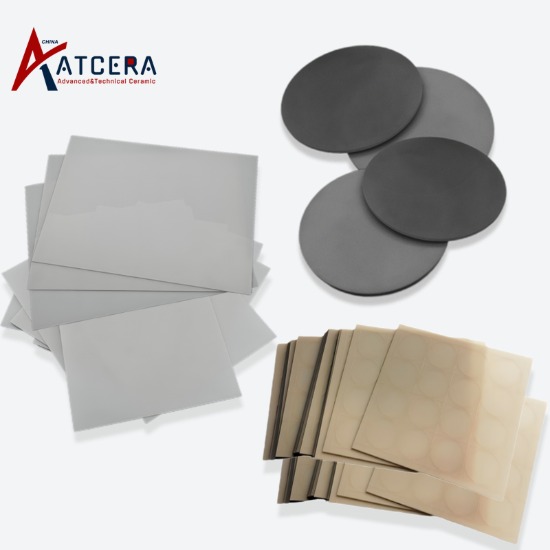

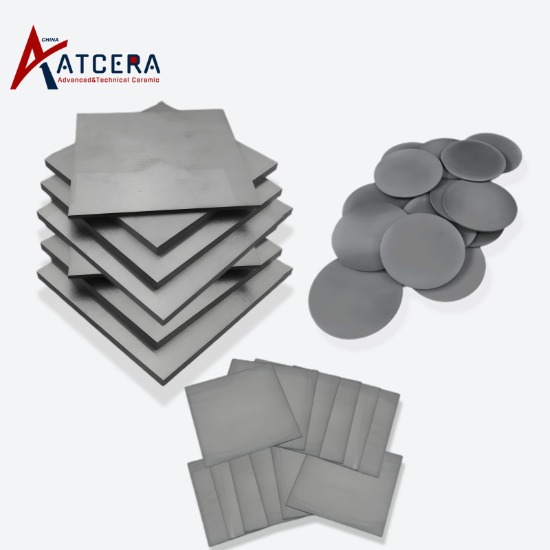

In questo contesto, le ceramiche al nitruro di alluminio e al nitruro di silicio stanno gradualmente emergendo con i loro vantaggi prestazionali unici. Substrato in nitruro di alluminio con la sua eccellente elevata conduttività termica (valore teorico fino a 320 W/ (m·K), anche la conduttività termica del prodotto commerciale è compresa tra 180 W/ (m·K) ~260 W/ (m·K) ) è diventato un materiale chiave per risolvere il problema della dissipazione del calore dei dispositivi ad alta potenza e dagli anni '80, sotto la promozione dei paesi sviluppati, in particolare del Giappone, si è rapidamente sviluppato in una nuova generazione di materiali di imballaggio ceramici avanzati. La sua elevata resistenza meccanica e stabilità chimica garantiscono un funzionamento stabile in ambienti difficili.

Substrati di nitruro di silicio, dopo aver sperimentato la fase iniziale di conduttività termica sottovalutata, attraverso la ricerca scientifica e l'ottimizzazione dei processi, la sua conduttività termica è stata significativamente migliorata, superando i 177 W/ (m·K), pur mantenendo un coefficiente di dilatazione termica molto basso (3,2×10− 6/â), diventando uno dei materiali di substrato ceramico più eccellenti con prestazioni complete. La sua eccellente resistenza alla flessione e all'usura mostrano una straordinaria competitività in ambienti di dissipazione del calore ad alta intensità.

In sintesi, le ceramiche al nitruro di alluminio sono la scelta migliore per la dissipazione del calore di dispositivi ad alta potenza grazie alla loro elevata conduttività termica e al coefficiente di dilatazione termica corrispondenti ai materiali semiconduttori. Le ceramiche al nitruro di silicio, con i loro vantaggi prestazionali completi, sono all'avanguardia negli ambienti termici più esigenti. Insieme, i due portano i materiali del substrato ceramico a prestazioni più elevate e ad una gamma più ampia di applicazioni.