Rispetto ad altre membrane ceramiche di ossido (allumina, ossido di titanio, zirconio, ecc.), il tubo a membrana in carburo di silicio ha maggiore idrofilia, permeabilità, resistenza all'inquinamento e stabilità chimica. La temperatura di sinterizzazione della membrana ceramica SIC è strettamente correlata alla tecnologia di sinterizzazione e la tecnologia di sinterizzazione comune comprende la tecnologia di ricristallizzazione, la tecnologia di conversione del precursore ceramico e la tecnologia di sinterizzazione della reazione in situ.

Tecnologia di sinterizzazione di ricristallizzazione

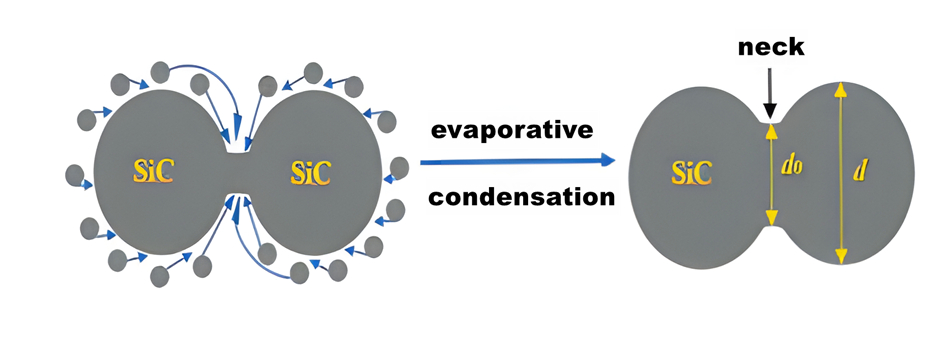

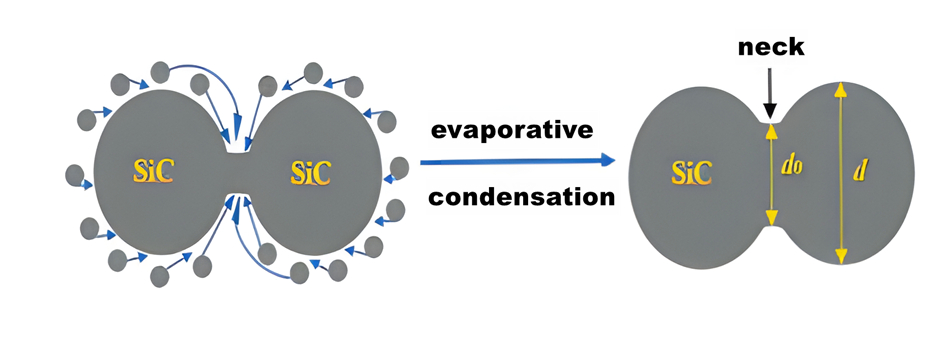

La tecnologia di sinterizzazione della ricristallizzazione si riferisce alla realizzazione della rigiunzione delle particelle SIC secondo il meccanismo di migrazione della fase gassosa di evaporazione-condensazione durante la sinterizzazione ad alta temperatura. Questo processo non comporta troppe reazioni chimiche, la dimensione dei pori è fortemente influenzata dalla dimensione della polvere della materia prima, la struttura dei pori della membrana in carburo di silicio ottenuta è uniforme e il fattore a zigzag è basso. Poiché il carburo di silicio ha una buona stabilità alle alte temperature, all'alta pressione e in un ampio intervallo di pH, gli additivi di sinterizzazione e la distribuzione a doppio picco della polvere di carburo di silicio vengono generalmente utilizzati per ridurre la temperatura di sinterizzazione durante la ricristallizzazione. Il tubo a membrana in carburo di silicio preparato mediante la tecnologia di sinterizzazione di ricristallizzazione ha un'elevata stabilità chimica, ma la sua temperatura di sinterizzazione è elevata (> 1800 ℃), il consumo di energia è elevato e durante il processo di sinterizzazione è necessaria la protezione dell'atmosfera inerte e l'apparecchiatura è estremamente rigoroso. Inoltre, per rimuovere l'eventuale carbonio residuo nel poro, dopo il completamento della sinterizzazione, l'ossidazione superficiale deve essere effettuata in un'atmosfera di aria inferiore a 800 ° C, rendendo complicato il processo di preparazione.

Diagramma di ricristallizzazione ad alta temperatura del SiC

Tecnologia di conversione dei precursori ceramici

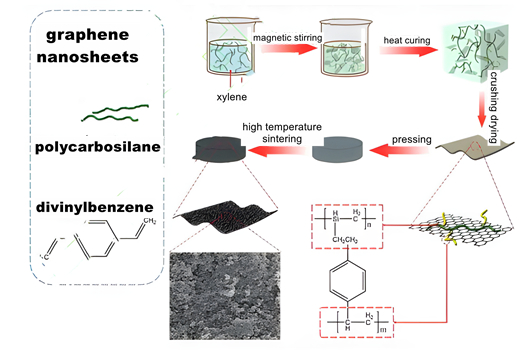

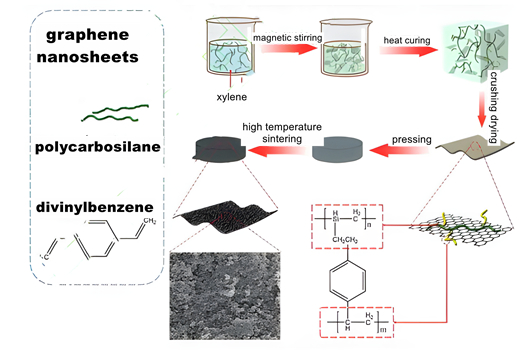

La tecnologia di conversione del precursore ceramico si riferisce al cracking di polimeri organici contenenti silicio (come resina siliconica, policarbosilano, ecc.) in un'atmosfera inerte e un determinato intervallo di temperature (1100-1600 ℃) per formare una fase di legame tra aggregati di carburo di silicio , in modo da preparare AC e una certa resistenza meccanica della membrana ceramica al carburo di silicio. La tecnologia di conversione del precursore ceramico ha bassi requisiti di temperatura di sinterizzazione, il che favorisce la riduzione del consumo energetico. Tuttavia, la sua materia prima è un alto polimero e il processo di sinterizzazione richiede un'atmosfera anaerobica, che presenta gli svantaggi di un costo elevato e di un processo complesso, che non favorisce la produzione industriale. Per sviluppare ulteriormente e ottimizzare il potenziale applicativo della tecnologia di conversione dei precursori ceramici per la produzione di membrane, è necessario concentrarsi sulla riduzione dei costi e sulla regolazione della microstruttura (dimensione dei pori, porosità e spessore della membrana).

Preparazione della membrana ceramica al carburo di silicio mediante tecnologia di conversione del precursore ceramico

Tecnologia di sinterizzazione con reazione in situ

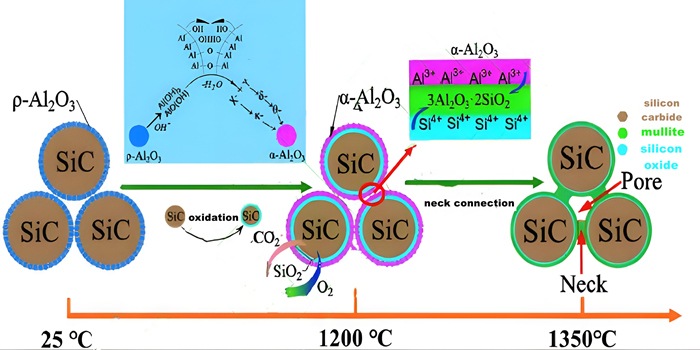

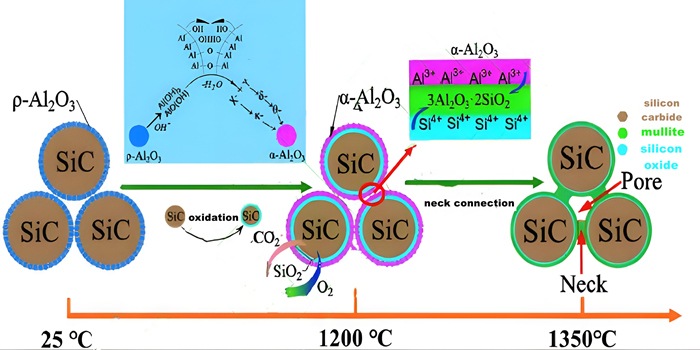

La tecnologia di sinterizzazione con reazione in situ si riferisce all'aggiunta di additivi di sinterizzazione alle particelle aggregate di carburo di silicio in atmosfera d'aria, in modo che sia molto inferiore alla temperatura di sinterizzazione della membrana ceramica di carburo di silicio in fase pura (1350-1550 ℃) per generare ossido di silicio, e quindi la reazione in situ con l'agente di sinterizzazione per formare una connessione a collo. Gli additivi comuni per la sinterizzazione sono principalmente ossidi metallici, come allumina, ossido di ittrio e zirconio. Nel processo di reazione, mullite, cordierite e altri ossidi multicomponente diventano la fase di legame della connessione del collo tra le particelle. L'aggiunta di questi additivi di sinterizzazione favorisce il cambiamento del bordo del grano e dell'energia superficiale dell'aggregato SIC, accelerando così la velocità di diffusione di massa nel processo di sinterizzazione e riducendo i costi di sinterizzazione. La tecnologia di sinterizzazione reattiva in situ può ridurre efficacemente la temperatura di sinterizzazione del SIC, ma il processo di preparazione della membrana deve ancora essere ridotto.

Diagramma schematico del processo di sinterizzazione di ceramiche porose di carburo di silicio legate con mullite preparate mediante la tecnica di sinterizzazione reattiva in situ

Al fine di migliorare ulteriormente il potenziale di applicazione industriale del tubo a membrana in carburo di silicio, è possibile considerarlo sotto l'aspetto della riduzione dei costi e del miglioramento delle prestazioni. Ad esempio, per ridurre il costo, si possono cercare precursori polimerici a basso costo per preparare membrane di carburo di silicio per la separazione dei gas di piccole dimensioni dei pori; Può anche ottimizzare la combinazione di additivi per sinterizzazione, ridurre la temperatura di sinterizzazione ed espandere ulteriormente la gamma di applicazioni della tecnologia di co-sinterizzazione.

Con la preoccupazione globale per la protezione ambientale, la domanda di tecnologie di filtrazione e separazione ad alte prestazioni è diventata sempre più urgente, il che offre preziose opportunità per lo sviluppo e l'applicazione di tubi a membrana in carburo di silicio. In futuro, saranno ancora necessarie molte risorse per risolvere i problemi della tecnologia di produzione e preparazione delle membrane ceramiche immature, in modo che la tecnologia di separazione delle membrane ceramiche al carburo di silicio possa ottenere applicazioni più pratiche.