Introduzione alla ceramica di allumina

Le ceramiche di allumina , con le loro proprietà eccezionali come elevata durezza, resistenza alle alte temperature, resistenza all'ossidazione, resistenza alla corrosione, elevato isolamento elettrico e bassa perdita dielettrica, sono diventate il materiale ceramico avanzato più ampiamente prodotto e applicato. Sono ampiamente utilizzati in vari settori tra cui metallurgia, chimica, elettronica e biomedicina.

Queste ceramiche sono spesso classificate in base al contenuto di Al2O3 nella loro composizione. Ad esempio, la "porcellana 75" contiene circa il 75% di Al2O3. A causa della temperatura di sinterizzazione più bassa, il costo di produzione della porcellana 75 è relativamente basso rispetto ad altre ceramiche di allumina. Tuttavia, le sue prestazioni medie hanno portato alla sua eliminazione graduale nella maggior parte delle applicazioni.

La "porcellana 85", con un contenuto di Al2O3 di circa l'85%, spesso include additivi come la polvere di talco per migliorare la resistenza meccanica e le proprietà elettriche della ceramica. Questo tipo è comunemente utilizzato nella produzione di dispositivi elettrici per il vuoto.

La "porcellana 95", contenente circa il 95% di Al2O3, viene utilizzata principalmente in componenti resistenti alla corrosione e all'usura.

La "porcellana 99", con un contenuto di Al2O3 del 99%, offre un'eccellente resistenza alle alte temperature, resistenza all'usura e resistenza alla corrosione. Trova applicazione in speciali dispositivi refrattari e resistenti all'usura come cuscinetti ceramici, tubi di forni e crogioli.

Le ceramiche con un contenuto di Al2O3 superiore al 99,9% sono note come "ceramiche di allumina ad alta purezza". Queste ceramiche, con una temperatura di sinterizzazione superiore a 1650 ℃, possiedono proprietà di trasmittanza, che le rendono adatte per dispositivi come i tubi delle lampade al sodio. Inoltre, vengono utilizzati in componenti elettronici come substrati di circuiti integrati e materiali isolanti ad alta frequenza.

Tecniche di sinterizzazione per ceramiche di allumina

2.1 Sinterizzazione senza pressione

La sinterizzazione senza pressione prevede il processo di sinterizzazione del corpo verde in condizioni atmosferiche senza alcuna pressione esterna. Il materiale inizia a sinterizzare senza pressione esterna, tipicamente a temperature comprese tra 0,5 e 0,8 del punto di fusione del materiale. La sinterizzazione in fase solida a queste temperature consente una diffusione atomica sufficiente. Questo metodo, noto per la sua semplicità ed efficienza economica, è ampiamente utilizzato nella produzione industriale. Può sinterizzare materiali di varie forme e dimensioni, rendendolo una scelta popolare per la nanoceramica. Da questo metodo si sono evolute tecniche di sinterizzazione avanzate come la sinterizzazione rapida e la sinterizzazione in due fasi.

2.1.1 Sinterizzazione convenzionale

La sinterizzazione convenzionale prevede il riscaldamento del materiale alla temperatura massima di sinterizzazione alla velocità tradizionale di una fase, mantenendolo per un periodo e quindi raffreddandolo a temperatura ambiente. Questo metodo è considerato efficace solo per materiali facilmente sinterizzabili con eccellenti proprietà della polvere, elevata densità del verde e struttura uniforme. Gli studi hanno esaminato l'influenza della pressione di stampaggio e della dimensione della grana della polvere sulla sinterizzazione della ceramica. Utilizzando la sinterizzazione convenzionale senza pressione, Li et al. ha ottenuto una nanoceramica di allumina con una dimensione del grano di 90 nm e una densità di circa il 90% riscaldando a una velocità di 10ºC/min a 1450ºС per 1 ora. Lo studio ha trovato una correlazione positiva tra densità verde, densità ceramica e pressione di stampaggio, evidenziando l’importanza di ottenere un corpo verde uniforme e ad alta densità per la sinterizzazione convenzionale senza pressione delle nano-ceramiche.

2.1.2 Sinterizzazione in due fasi

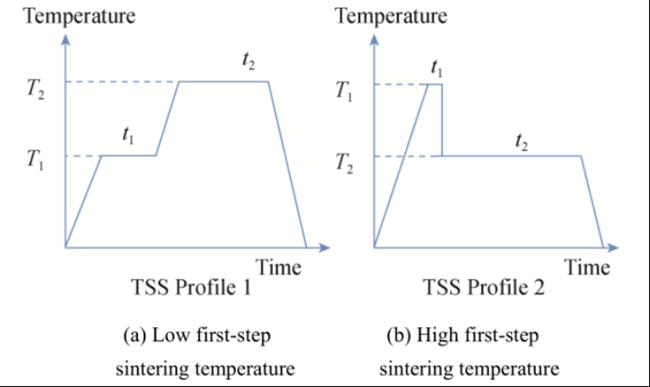

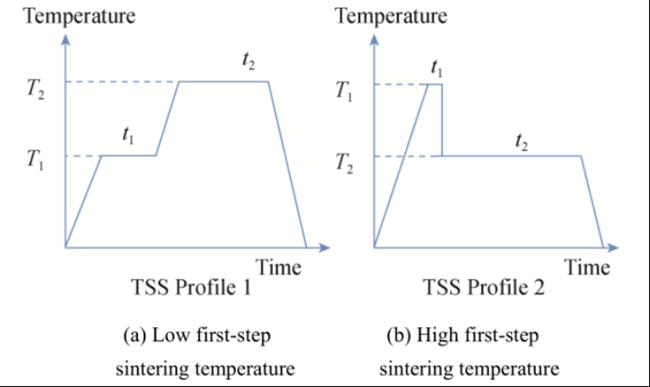

Esistono due forme principali di questo metodo, come illustrato nelle Figure 1a e 1b, proposte da Chu et al. e Chen et al., rispettivamente. Il primo prevede la sinterizzazione iniziale a bassa temperatura, seguita dalla sinterizzazione e dal raffreddamento ad alta temperatura. Questo metodo fornisce un migliore controllo sulla microstruttura della ceramica e ne migliora le proprietà, ma spesso si traduce in granulometrie ceramiche più grandi. Quest'ultima tecnica prevede il riscaldamento del corpo verde ad una temperatura (t1), alla quale avviene un densificazione parziale, con una densità relativa compresa tra il 75% e il 90%. Alcuni pori rimangono in uno stato metastabile. La temperatura viene quindi abbassata a un valore t2 relativamente inferiore e mantenuta per un periodo prolungato. Ciò consente la densificazione finale attraverso la diffusione a temperature più basse inibendo al contempo la crescita dei grani, migliorando le proprietà meccaniche della ceramica sinterizzata. L'essenza di questo metodo sta nello sfruttare le differenze cinetiche tra la migrazione e la diffusione dei bordi del grano per sopprimere la migrazione dei bordi del grano durante le fasi successive della sinterizzazione. Rispetto alla sinterizzazione rapida, che si concentra sulla soppressione dell’ingrossamento del grano durante le prime fasi di sinterizzazione, questo metodo si rivela più efficace per la preparazione della nanoceramica.

Figura 1

2.2 Sinterizzazione con stampaggio a caldo

La sinterizzazione con pressatura a caldo comporta il riscaldamento della polvere applicando uno stress uniassiale ad alte temperature. Ciò consente al corpo sinterizzato di densificarsi principalmente attraverso la migrazione del materiale sotto pressione esterna. La pressatura a caldo può essere classificata come sottovuoto, atmosferica o continua e la sua temperatura di sinterizzazione è molto inferiore a quella della sinterizzazione atmosferica. Per l'allumina, la sinterizzazione convenzionale a pressione atmosferica richiede il riscaldamento a 1800 ℃, mentre la pressatura a caldo (a 20 MPa) richiede solo circa 1500 ℃. Inoltre, la sinterizzazione a temperature più basse inibisce la crescita del grano, producendo un corpo sinterizzato denso e a grana fine con bassa porosità ed elevata resistenza. Kear et al. ha prodotto ceramiche di nano-allumina con una granulometria inferiore a 50 nm e una densità del 98% sinterizzando la polvere di Al2O3 a 800 ℃ per 15 minuti sotto una pressione di 8 GPa.

La pressatura a caldo prevede la preformatura o il caricamento diretto della polvere in uno stampo, rendendo il processo semplice. I prodotti sinterizzati hanno un'elevata densità, che teoricamente raggiunge il 99%. Tuttavia, questo metodo presenta dei limiti, come la difficoltà nel produrre forme complesse, una produzione su piccola scala e costi elevati.

2.3 Pressatura isostatica a caldo Sinterizzazione

Essenzialmente, la pressatura isostatica a caldo è una variante della pressatura a caldo. Si tratta di sinterizzare il corpo verde in un ambiente gassoso ad alta temperatura, sottoponendolo a pressioni provenienti da tutte le direzioni. Ciò migliora ulteriormente la densità del materiale ceramico prodotto. La pressatura isostatica a caldo offre numerosi vantaggi, tra cui tempi di sinterizzazione ridotti, temperature di sinterizzazione più basse, microstruttura uniforme e prestazioni eccellenti. Tuttavia, l’elevato costo delle apparecchiature, il consumo di grandi quantità di gas durante il processo e le limitazioni imposte dalla temperatura di rammollimento del materiale di incapsulamento ne ostacolano l’applicazione su larga scala.

2.4 Sinterizzazione ad alto vuoto

La sinterizzazione ad alto vuoto prevede la sinterizzazione in un ambiente altamente vuoto. Wang et al. ha utilizzato allumina di elevata purezza (purezza >99,99%) come materia prima, impiegando la tecnologia di pressatura isostatica e l'ha sinterizzata a 1500 ℃ sotto vuoto. La ceramica di allumina di elevata purezza risultante ha mostrato prestazioni eccellenti, tra cui un'elevata resistenza alla flessione e una dimensione della grana di 2-3μm. Gustavo et al. ha utilizzato la sinterizzazione ad alto vuoto per produrre ceramiche di allumina con elevata densità relativa e resistenza alla flessione. Gli studi hanno dimostrato che la sinterizzazione ad alto vuoto per ceramiche di allumina ad elevata purezza non solo riduce le impurità ai bordi del grano, ma diminuisce anche la probabilità di porosità.

2.5 Sinterizzazione a microonde

La sinterizzazione a microonde comporta l'interazione del campo elettromagnetico a microonde con il mezzo materiale, provocando perdite dielettriche e con conseguente riscaldamento simultaneo sia della superficie che dell'interno del materiale. I risultati di Lu et al. indicano che la sinterizzazione a microonde di ceramiche α-Al2O3 ad elevata purezza offre vantaggi rispetto ai metodi di sinterizzazione tradizionali. Questi includono temperature di sinterizzazione più basse, tempo di sinterizzazione significativamente ridotto, cambiamento minimo nella dimensione del grano prima e dopo la sinterizzazione e un corpo sinterizzato più uniforme e denso. Ciò fornisce un processo importante per lo sviluppo di materiali ceramici nano-dentali.

I vantaggi della sinterizzazione a microonde includono velocità di riscaldamento rapide, che consentono una sinterizzazione e un affinamento del grano rapidi, riscaldamento uniforme del prodotto ceramico con un campo di temperatura interno omogeneo, riscaldamento selettivo di parti di materiale per la riparazione o la guarigione dei difetti, efficienza energetica (con potenziale risparmio fino a 50%) e l'assenza di inerzia termica per variazioni istantanee di temperatura. Tuttavia, per ottimizzare il processo è ancora necessaria una comprensione dettagliata delle proprietà del campo elettromagnetico e della distribuzione all’interno della cavità delle microonde, delle interazioni microonde-materiale, delle trasformazioni dei materiali e dei meccanismi di trasferimento del calore. Poiché la sinterizzazione a microonde è una tecnologia relativamente nuova, la sua implementazione industriale potrebbe richiedere molto tempo, rendendola al centro della ricerca futura.

2.6 Sinterizzazione al plasma Spark (SPS)

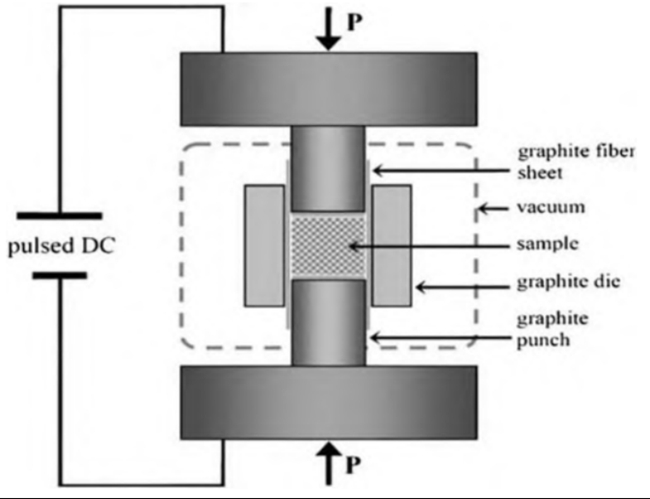

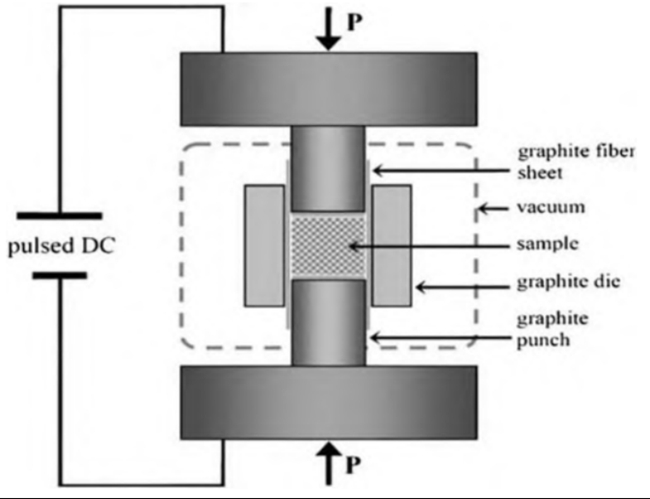

La sinterizzazione al plasma Spark utilizza l'energia dell'impulso, la pressione dell'impulso di scarico e il campo istantaneo ad alta temperatura generato dal riscaldamento Joule per riscaldare il materiale alla temperatura di sinterizzazione. Rispetto ai metodi di sinterizzazione convenzionali, Spark Plasma può produrre temperature elevate con una velocità di riscaldamento fino a 1000 ℃/min. La superficie dei grani viene attivata dal plasma, accelerando la densificazione della sinterizzazione e ottenendo un'elevata efficienza di sinterizzazione.

La tecnologia SPS offre numerosi vantaggi, tra cui basse temperature di sinterizzazione, tempi di mantenimento brevi, velocità di riscaldamento rapide, pressioni di sinterizzazione regolabili e la capacità di ottenere un accoppiamento multi-campo (elettrico-meccanico-termico). Oltre alle comuni ceramiche come Al2O3, la tecnologia SPS può essere utilizzata anche per la preparazione di materiali difficili da sinterizzare come ZrB2, HfB2, ZrC e TiN.

Tecnologia di sinterizzazione al plasma Spark