Con la continua evoluzione della tecnologia di confezionamento della microelettronica, la densità di potenza dei componenti elettronici è aumentata in modo significativo, determinando un forte aumento della generazione di calore per unità di volume, che ha proposto standard più rigorosi per le prestazioni della nuova generazione di circuiti stampati in termini di dell’efficienza di dissipazione del calore (conduttività termica). Attualmente, i ricercatori stanno esplorando e sviluppando attivamente diversi materiali di substrato ceramico con elevata conduttività termica, tra cui nitruro di alluminio (AlN), carburo di silicio (SiC) e ossido di berillio (BeO ). Tuttavia, i BEO sono limitati dal punto di vista ambientale a causa della loro potenziale tossicità; Il SiC non è considerato un materiale di substrato ideale a causa della sua elevata costante dielettrica. Al contrario, l'AlN è diventato una scelta di alto profilo tra i materiali di substrato grazie al suo coefficiente di espansione termica simile al silicio (Si) e alle proprietà moderate di costante dielettrica.

Tradizionalmente, i liquami a film spesso sono stati sviluppati principalmente sulla base di substrati di allumina (Al2O3), ma i componenti di questi liquami sono soggetti a reazioni chimiche quando entrano in contatto con substrati AlN e producono gas, il che rappresenta una seria minaccia per la stabilità e le prestazioni dei liquami spessi circuiti cinematografici. Inoltre, poiché il coefficiente di espansione termica del substrato AlN è inferiore a quello del substrato Al2O3, l'uso diretto del processo di sospensione e sinterizzazione progettato per Al2O3 sul substrato AlN porterà a un disadattamento dell'espansione termica, che causerà problemi. Pertanto, non è consigliabile trapiantare semplicemente il sistema di materiali e il processo di produzione applicabili al substrato Al2O3 sul substrato AlN. Questo articolo si concentra sul processo di fabbricazione dei resistori su substrato AlN, discute in modo approfondito il processo di fabbricazione e valuta e analizza in dettaglio le prestazioni dei resistori.

numero di progetto della resistenza

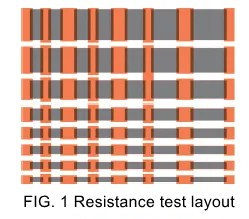

Per determinare la relazione tra il valore di resistenza del substrato AlN e il numero di quadrati di progettazione, è stata progettata la piastra per il test di resistenza (come mostrato nella Figura 4). La lunghezza della resistenza varia da 500 a 2000μm e la larghezza varia da 500 a 2500μm. I resistori di quattro tipi di resistenza quadrata sono stati stampati sul substrato AlN e la pellicola è stata sinterizzata a 850°C e sono stati misurati i valori di resistenza dei resistori di diverse dimensioni di progettazione.

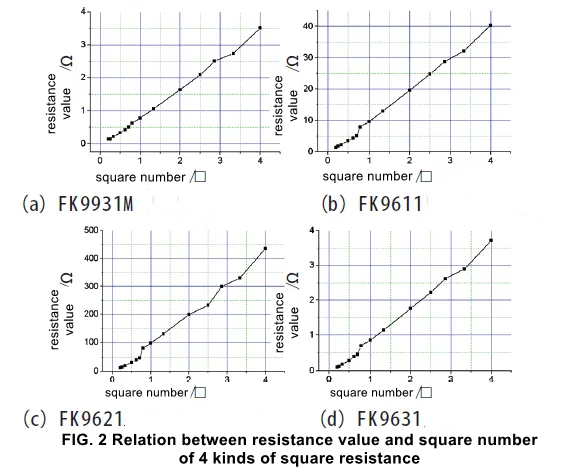

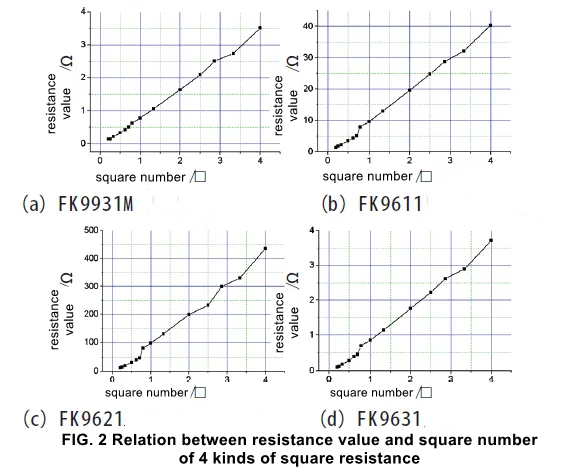

Viene misurato il valore di resistenza di tre substrati della stessa dimensione, viene calcolato il numero quadrato di progettazione della resistenza dimensionale, viene calcolata la media del valore di resistenza dei tre resistori e la relazione tra il valore di resistenza e il numero quadrato del si formano quattro tipi di resistenza quadrata (come mostrato nella Figura 2).

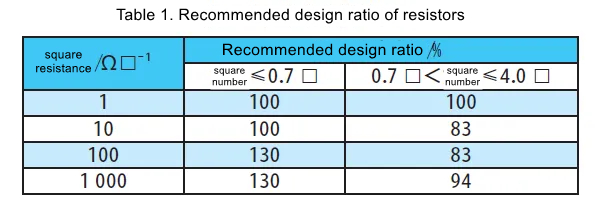

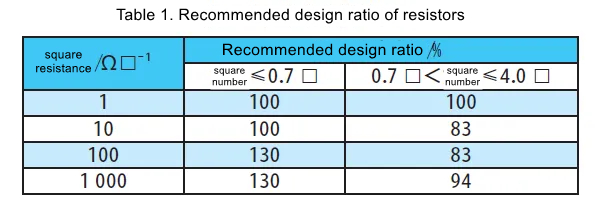

Quando il valore iniziale della stampa della resistenza è generalmente progettato per essere pari all'80% del valore nominale, è più favorevole al miglioramento del valore di regolazione e della resa. In combinazione con il diagramma delle relazioni tra il valore della resistenza e il numero quadrato, viene calcolata la proporzione di progettazione dei quattro resistori quadrati (vedere Tabella 1).

processo di regolazione del valore di resistenza

Nella produzione effettiva di resistenza a film spesso, anche se la composizione dell'impasto liquido, il processo di stampa, lo spessore del film, la cottura e la corrispondenza degli elettrodi sono rigorosamente controllati, l'errore tra il valore di resistenza e il valore target può raggiungere solo il ±20%. Per ottenere il valore di resistenza con la precisione richiesta in base al resistore a film spesso realizzato, il valore può solo essere regolato. In termini di miglioramento della precisione del valore di snervamento e di resistenza, la regolazione del valore è una tecnologia essenziale e importante.

I parametri di processo di regolazione della resistenza sul substrato AlN sono i seguenti: corrente 14,5 A, frequenza Q 2500 Hz, distanza del punto laser 150. In base all'analisi della forma dei segni di taglio dopo la regolazione, la larghezza dei segni di taglio della resistenza dei quattro i tipi di resistenza quadrata sono superiori a 30μm e non sono presenti residui di resistenza e substrato nei segni di taglio, il che soddisfa i requisiti pertinenti dei documenti di ispezione.

In sintesi, con il rapido sviluppo della tecnologia di packaging microelettronico, i requisiti per l'efficienza di dissipazione del calore della piastra del circuito stanno aumentando, il che promuove la ricerca e lo sviluppo di materiali di substrato ceramico ad alta conduttività termica. Tra questi, il nitruro di alluminio (AlN) si distingue tra molti materiali candidati grazie alla sua superiore espansione termica e alle moderate caratteristiche di costante dielettrica, ed è diventato una scelta popolare per una nuova generazione di materiali per circuiti stampati. Tuttavia, l'unicità del substrato AlN ci impone anche di apportare modifiche e ottimizzazioni corrispondenti nella selezione dell'impasto liquido a film spesso e nel processo di produzione per evitare i problemi causati dallo stesso sistema di materiale e processo del substrato Al2O3.

Progettando la piastra per test di resistenza, misurando e analizzando la relazione tra resistenza e numero quadrato ed esplorando la tecnologia di regolazione della resistenza, in questo documento viene studiata approfonditamente la tecnologia di produzione della resistenza sul substrato AlN. I risultati mostrano che la resistenza con prestazioni stabili e alta precisione può essere realizzata su un substrato AlN progettando ragionevolmente il rapporto dimensionale della resistenza e controllando con precisione i parametri del processo. Questi risultati della ricerca non solo forniscono supporto tecnico per l'applicazione del substrato AlN nel campo del packaging microelettronico, ma forniscono anche una soluzione efficace per il problema della dissipazione del calore dei componenti elettronici ad alta densità di potenza in futuro. Con il continuo progresso della tecnologia, il miglioramento del substrato AlN e il relativo processo di produzione di supporto infonderanno nuova vitalità allo sviluppo sostenibile dell'industria microelettronica.