Con lo sviluppo della tecnologia di packaging microelettronico, la potenza e la densità dei componenti elettronici stanno aumentando, così come il calore per unità di volume, e i requisiti per la capacità di dissipazione del calore (ovvero, conduttività termica) della nuova generazione di circuiti stampati sono in aumento. anche più stringente. Attualmente, i substrati ceramici ad alta conduttività termica sviluppati sono AlN, SiC e BeO. BeO è tossico e non favorisce la protezione dell'ambiente. La costante dielettrica del SiC è troppo elevata per essere utilizzata come substrato. L'AlN ha attirato molta attenzione a causa del suo coefficiente di dilatazione termica vicino al Si e della moderata costante dielettrica.

Il tradizionale impasto liquido a film spesso è sviluppato sulla base del substrato Al2O3 e la sua composizione è facile da reagire con il substrato AlN e produrre gas, che ha un impatto disastroso sulle prestazioni del circuito a film spesso. Inoltre, il coefficiente di espansione termica del substrato AlN è inferiore a quello del substrato Al2O3, e l'impasto liquido tradizionale sinterizzato sul substrato AlN presenta il problema del disadattamento dell'espansione termica. Pertanto, non è possibile copiare direttamente il sistema di materiale e il processo di produzione applicati al substrato Al2O3 nel processo di produzione del substrato AlN. In questo articolo viene introdotto il processo di produzione della resistenza sul substrato AlN e vengono studiate le prestazioni della resistenza.

Ricerca sul processo di produzione della resistenza

Secondo lo spessore consigliato della resistenza (12μm), la piastra schermante della resistenza è realizzata in rete di acciaio inossidabile con un diametro di 75μm e lo spessore della pellicola è di 25μm. Nel processo di serigrafia, lo spessore della pellicola del resistore può essere regolato regolando i parametri di stampa. Esiste una certa corrispondenza tra film umido, film essiccante e film cotto. Attraverso la regolazione dei parametri di stampa come pressione, velocità di stampa, spaziatura delle maglie, è possibile controllare lo spessore del film bagnato della pasta di resistenza alla stampa e per misurarlo viene utilizzato il tester dello spessore del film e la relazione corrispondente tra il film bagnato e il la pellicola secca può essere corrispondente dopo la cottura.

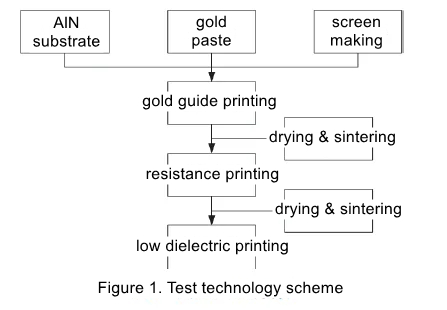

Il conduttore in oro, la resistenza e il mezzo a bassa temperatura sono fabbricati mediante un processo a film spesso (come mostrato nella Figura 1). Durante la stampa, lo spessore del film umido della resistenza è controllato a 35μm. Dopo l'accensione della resistenza, vengono controllate e verificate le caratteristiche di regolazione del laser, coefficiente di temperatura della resistenza (TCR) e stabilità della resistenza.

Condizioni del processo di sinterizzazione

La pasta di resistenza è composta da fase conduttiva, fase adesiva e supporto organico. Nel processo di sinterizzazione, la fase di legame scorre e nel successivo processo di raffreddamento si solidifica in una pellicola, si attacca alla superficie del substrato ceramico e svolge il ruolo di legame con il substrato ceramico e di supporto della catena conduttiva. In base alle raccomandazioni dei dati tecnici, il processo di sinterizzazione a resistenza del substrato AlN è determinato come segue: temperatura di picco 850°C, tempo di mantenimento 10 minuti e tempo di sinterizzazione totale 60 minuti.

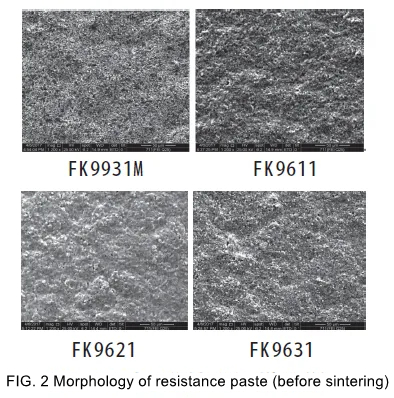

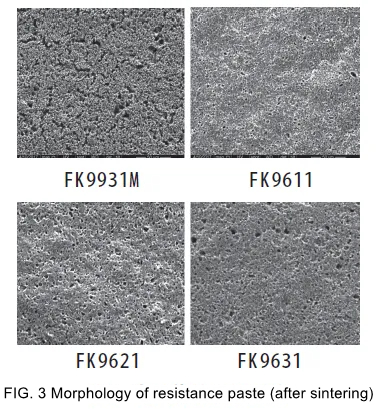

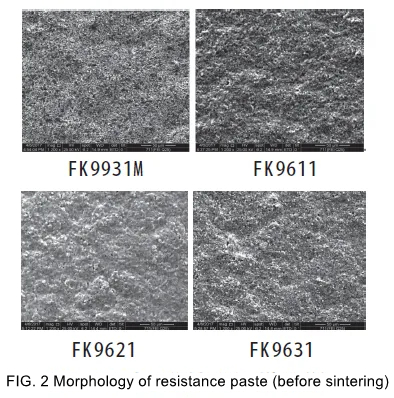

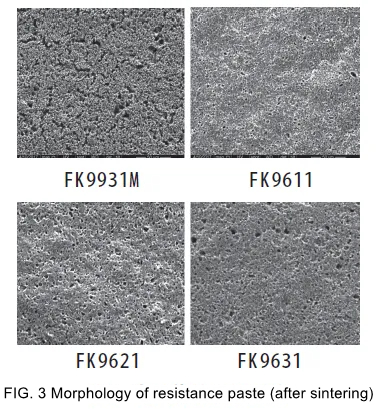

La Figura 2 mostra l'aspetto dopo la stampa della pasta di resistenza. A questo punto, il film resistivo è formato dall'ossido di rutenio sciolto (o palladio, argento) legato sotto l'azione della resina organica con una certa forza legante e ha una superficie irregolare. A causa dell'effetto isolante del legante, il valore di resistenza dello strato di pellicola resistiva è molto elevato. Durante la sinterizzazione, con l'aumento della temperatura di sinterizzazione, i componenti organici presenti nel film bruciano e volatilizzano gradualmente (a 500°C l'adesivo organico è completamente scaricato), per cui le particelle di ossido di rutenio vengono gradualmente accostate e collegate tra loro per formano un percorso conduttivo continuo. La morfologia dopo la sinterizzazione a resistenza è mostrata nella Figura 3 e lo strato di pellicola è ovviamente ristretto e densificato dopo la sinterizzazione.

In sintesi, con il continuo progresso della tecnologia di confezionamento microelettronica, le prestazioni di dissipazione del calore del circuito sono sempre più richieste. Il substrato AlN è diventato un punto caldo della ricerca grazie al suo coefficiente di espansione termica e alla moderata costante dielettrica vicina al Si. Tuttavia, il tradizionale impasto liquido a film spesso e il processo di produzione basato sul substrato Al2O3 non possono essere applicati direttamente al substrato AlN, vi sono notevoli problemi di disadattamento di dilatazione termica e reattività. In questo articolo viene discusso approfonditamente il processo di produzione della resistenza sul substrato AlN. Regolando i parametri della serigrafia, lo spessore della pellicola resistente viene controllato e le condizioni del processo di sinterizzazione vengono ottimizzate, la produzione di resistenza sul substrato AlN viene realizzata con successo. I risultati della ricerca mostrano che la resistenza con prestazioni stabili può essere preparata attraverso un ragionevole controllo del processo, in grado di soddisfare gli elevati requisiti di dissipazione del calore e prestazioni della nuova generazione di circuiti stampati e fornire un forte supporto per lo sviluppo della tecnologia di packaging microelettronico. 42>