Nel campo dell'imballaggio microelettronico, le ceramiche di nitruro di alluminio stanno gradualmente diventando il materiale preferito per i substrati di raffreddamento dei chip ad alte prestazioni grazie alla loro eccellente conduttività termica, resistenza meccanica e proprietà elettriche. Tuttavia, la sua elevata durezza e fragilità possono facilmente causare microfessure superficiali e danni al sottosuolo durante la lavorazione, che influiscono direttamente sulle proprietà finali e sugli effetti applicativi del materiale. Pertanto, come ottimizzare il processo di lucidatura chimico-meccanica (CMP) delle ceramiche al nitruro di alluminio per ridurre o eliminare efficacemente questi difetti di lavorazione è diventato un punto caldo e difficile nella ricerca attuale.

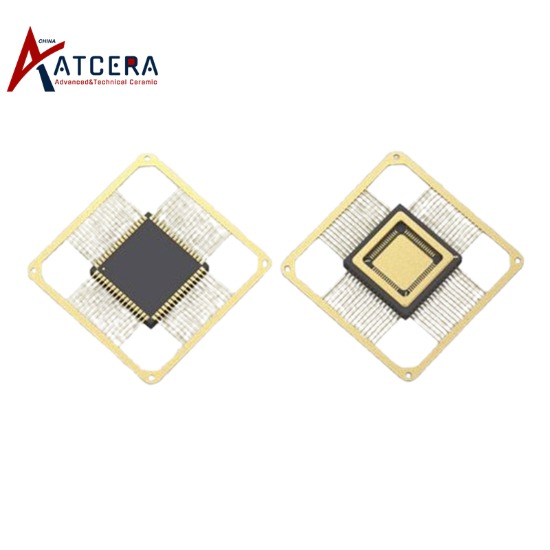

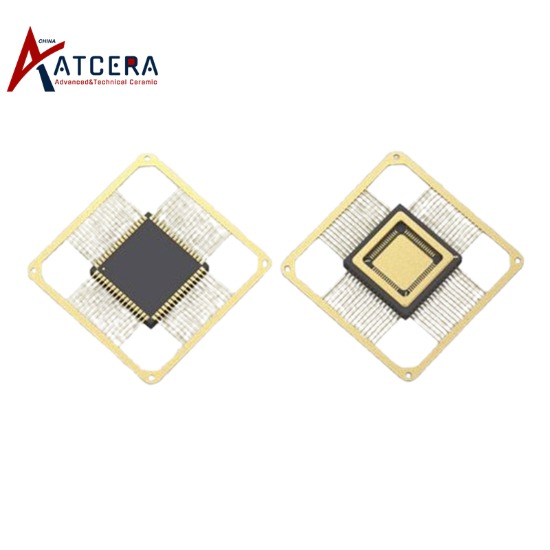

Ceramica al nitruro di alluminio, come materiale avanzato ad alte prestazioni, con la sua eccellente efficienza di conducibilità termica (conduttività termica fino a circa 200-300 W/m·K, superando di gran lunga i materiali ceramici tradizionali), eccellenti proprietà meccaniche (elevata durezza, elevata resistenza) , eccellente resistenza alla corrosione, nonché buone caratteristiche di isolamento elettrico e saldabilità, ha mostrato un grande potenziale nel campo della microelettronica, in particolare nel substrato di raffreddamento e nei materiali di imballaggio di circuiti integrati su larga scala (ics). Il design leggero del substrato AlNnon solo riduce efficacemente il volume e il peso dei dispositivi elettronici, ma riduce anche significativamente la resistenza termica grazie alla sua superficie ultra liscia (rugosità superficiale ideale Ra ≤ 8 nm e richiede anche precisione della superficie RMS < 2 nm dopo la lucidatura), ottimizzando l'efficienza di dissipazione del calore del chip, fondamentale per migliorare le prestazioni complessive e l'affidabilità dei circuiti integrati.

Tuttavia, l'elevata durezza (durezza Mohs di circa 9), l'elevata fragilità e la resistenza alla frattura relativamente bassa delle ceramiche al nitruro di alluminio pongono grandi sfide per la lavorazione di precisione, in particolare per l'appiattimento della superficie. Durante il processo di lavorazione, è facile produrre graffi superficiali, microfessure e altri difetti, nonché danni sotto la superficie difficili da rilevare, che influiscono direttamente sulle prestazioni e sulla durata del materiale. Pertanto, come ottenere un processo di appiattimento della superficie ceramica del nitruro di alluminio efficiente e di alta qualità e ridurre i difetti di lavorazione è diventato un problema chiave da risolvere nel campo della scienza e dell'ingegneria dei materiali.

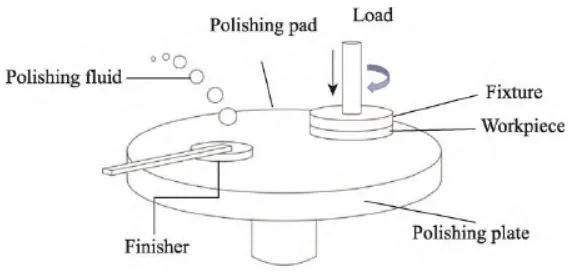

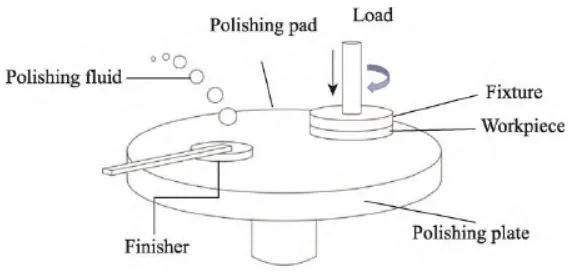

Il nucleo del processo di lucidatura chimico-meccanica della ceramica al nitruro di alluminio è realizzare la lavorazione fine e il trattamento piatto della superficie del materiale attraverso la doppia azione di corrosione chimica e attrito meccanico. Questo processo non solo può migliorare significativamente la ruvidità superficiale del materiale, ma anche regolare in una certa misura lo stato di sollecitazione superficiale del materiale, in modo da migliorare le prestazioni complessive. Tuttavia, è spesso difficile bilanciare l'efficienza di lavorazione e la qualità della superficie con il tradizionale processo CMP durante la lavorazione della ceramica al nitruro di alluminio, soprattutto nella prevenzione di microfessure e danni al sottosuolo.

Vale la pena notare che rispetto ai materiali semiconduttori più maturi come il carburo di silicio, ci sono ancora alcune lacune nella ricerca nella selezione degli abrasivi, nei tipi di tamponi per lucidatura e nel processo di ottimizzazione delle ceramiche al nitruro di alluminio nel processo CMP. In futuro, con la comprensione approfondita delle caratteristiche dei materiali ceramici al nitruro di alluminio e la continua innovazione della tecnologia CMP, si prevede di sviluppare un sistema di processo CMP più efficiente, rispettoso dell'ambiente e adatto per le ceramiche di nitruro di alluminio e di promuovere ulteriormente la sua ampia applicazione nel campo dell'imballaggio elettronico ad alte prestazioni.

Per risolvere il problema che la superficie del nitruro di alluminio dopo la lavorazione è soggetta a microfessure e danni al sottosuolo, è necessario partire da molti aspetti:

1. Ottimizzare la formulazione del fluido lucidante: sviluppare un fluido lucidante con una selettività più elevata, in grado di rimuovere in modo più efficace la superficie del materiale senza danneggiarne la struttura interna. Allo stesso tempo, il valore del pH, la concentrazione e i tipi di additivi del liquido lucidante vengono regolati per ridurre l'erosione chimica delle ceramiche al nitruro di alluminio e ridurre il rischio di microfessure.

2. Migliorare la selezione di tamponi per lucidatura e abrasivi: selezionare tamponi per lucidatura con durezza moderata e buona resistenza all'usura, nonché particelle abrasive con distribuzione granulometrica uniforme e forma regolare per ridurre la concentrazione di stress meccanico durante la lavorazione ed evitare danni al sottosuolo.

3. Controllo preciso dei parametri di lucidatura: tra cui pressione di lucidatura, velocità di rotazione, tempo di lucidatura, ecc. L'impostazione ragionevole di questi parametri può influenzare direttamente l'effetto di lucidatura e la qualità della lavorazione. Mettendo a punto questi parametri, è possibile ridurre al minimo i difetti superficiali garantendo al tempo stesso l'efficienza della lavorazione.

4. Adottare una tecnologia avanzata di rilevamento e feedback: il sistema di monitoraggio e feedback online viene introdotto nel processo CMP per rilevare la qualità della superficie lavorata in tempo reale e regolare i parametri di lucidatura in tempo in base ai risultati del feedback per realizzare la tecnologia intelligente e controllo accurato del processo di elaborazione.

In sintesi, l'ottimizzazione e il miglioramento del processo di lucidatura chimico-meccanica delle ceramiche di nitruro di alluminio è la chiave per risolvere le microfessure e i danni sotto la superficie della superficie del nitruro di alluminio dopo la lavorazione. Attraverso l'applicazione completa delle strategie di cui sopra, la qualità della lavorazione e le prestazioni applicative delle ceramiche al nitruro di alluminio possono essere notevolmente migliorate e si può promuovere l'ampia applicazione e lo sviluppo delle ceramiche al nitruro di alluminio nel campo dell'imballaggio microelettronico.