Oggi, con il rapido sviluppo dell'industria elettronica, le ceramiche al nitruro di alluminio sono diventate la prima scelta per substrati di raffreddamento di circuiti integrati e materiali di imballaggio su larga scala grazie alla loro eccellente conduttività termica, eccellenti proprietà meccaniche, resistenza alla corrosione e buone proprietà elettriche. Soprattutto nel perseguimento della miniaturizzazione e dei chip di circuiti integrati ad alte prestazioni, la superficie leggera e ultra liscia dei substrati di nitruro di alluminio diventa la chiave per migliorare le prestazioni complessive. Tuttavia, l’elevata durezza, l’elevata fragilità e la bassa resistenza alla frattura della ceramica al nitruro di alluminio hanno posto grandi sfide alla sua lavorazione ultraprecisa. Come ottenere una rugosità superficiale pari al livello nanometrico senza danneggiare il materiale stesso è diventato un problema tecnico da risolvere urgentemente nella ricerca scientifica e nell'industria. Questo articolo si concentra sul processo di lucidatura magnetoreologica delle ceramiche al nitruro di alluminio e discute come affrontare efficacemente queste sfide e ottenere superfici lavorate piane di alta qualità.

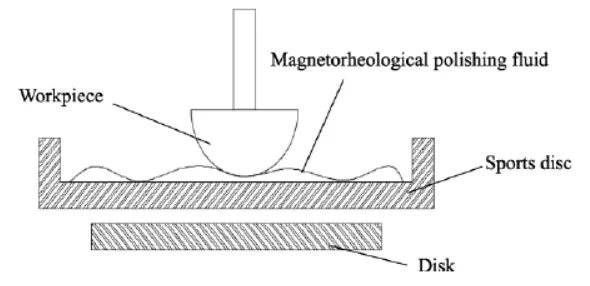

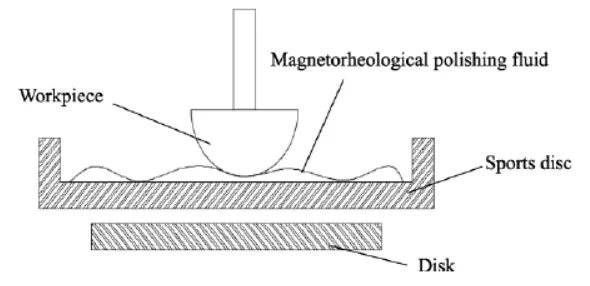

La tecnologia di lucidatura magnetoreologica, in quanto innovativo metodo di lavorazione ultrapreciso, combina abilmente il controllo del campo magnetico e i principi della meccanica dei fluidi per ottenere una lucidatura senza contatto o a basso stress da contatto delle superfici dei materiali. Regolando l'intensità e la distribuzione del campo magnetico, la disposizione e il movimento delle particelle magnetiche nel fluido magnetoreologico vengono controllati per formare una pellicola lucidante dinamica e controllabile sulla superficie del pezzo. Questa pellicola lucidante può rimuovere piccole irregolarità sulla superficie del materiale con precisione ed efficienza estremamente elevate con una pressione di contatto molto ridotta, ottenendo una ruvidità superficiale di livello nanometrico.

Per le ceramiche al nitruro di alluminio, la tecnologia di lucidatura magnetoreologica ha mostrato vantaggi significativi. Innanzitutto, poiché nel processo di lucidatura non vi è quasi alcun contatto diretto, si evita lo stress meccanico e termico che può essere causato dai metodi di lucidatura tradizionali e si riducono notevolmente i difetti superficiali e i danni sottosuperficiali generati durante la lavorazione. In secondo luogo, la lucidatura magnetoreologica ha un elevato grado di controllabilità. Regolando con precisione i parametri di processo, come l'intensità del campo magnetico, la portata del fluido lucidante e la velocità del campione, è possibile ottenere una lavorazione accurata di substrati ceramici di nitruro di alluminio di diverse forme e dimensioni per soddisfare le diverse esigenze di lavorazione.

Inoltre, la tecnologia di lucidatura magnetoreologica ha anche un elevato tasso di rimozione del materiale ed efficienza di lavorazione. I risultati mostrano che in condizioni di processo adeguate, il processo di lucidatura magnetoreologica delle ceramiche al nitruro di alluminio può raggiungere una precisione superficiale del valore RMS inferiore a 2 nm, pur mantenendo un'elevata velocità di lavorazione, il che è di grande importanza per migliorare l'efficienza produttiva e ridurre i costi di produzione.

In sintesi, il processo di lucidatura magnetoreologica delle ceramiche al nitruro di alluminio, con il suo esclusivo meccanismo di lucidatura senza contatto o a basso stress da contatto, supera efficacemente i problemi di lavorazione causati dall'elevata durezza, dall'elevata fragilità e dalla bassa tenacità alla frattura delle ceramiche al nitruro di alluminio e fornisce un nuovo soluzione per ottenere superfici lavorate piane di alta qualità. Con la continua maturità e ottimizzazione della tecnologia, si prevede che la tecnologia di lucidatura magnetoreologica mostrerà il suo grande potenziale in più campi come l'imballaggio elettronico, i componenti ottici, i macchinari di precisione e promuoverà lo sviluppo delle industrie correlate nella direzione di una maggiore precisione e maggiore efficienza. In futuro, non vediamo l'ora di espandere ulteriormente l'ambito di applicazione della tecnologia di lucidatura magnetoreologica attraverso la ricerca e l'innovazione continue e di contribuire maggiormente al progresso scientifico e tecnologico e allo sviluppo sociale.