Sei stanco di affrontare problemi di corrosione e contaminazione durante la fusione dei materiali nei tuoi processi industriali? Non guardare oltre. In questo articolo esploreremo i numerosi vantaggi derivanti dall'utilizzo di un crogiolo SiC (carburo di silicio) resistente alla corrosione per tutte le vostre esigenze di fusione.

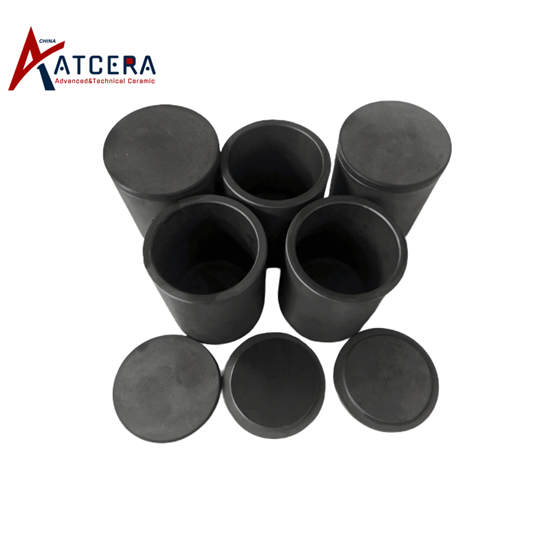

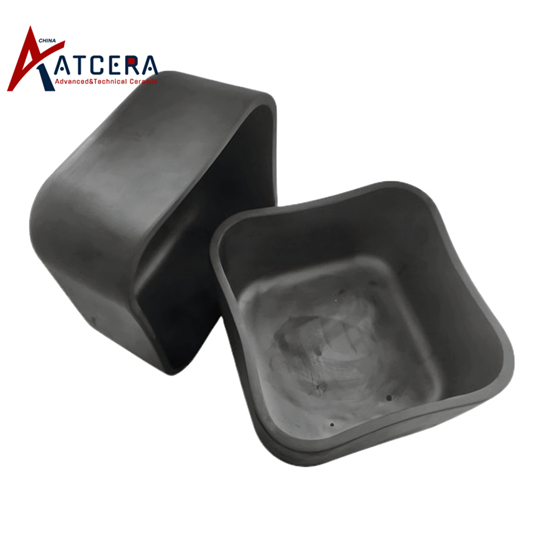

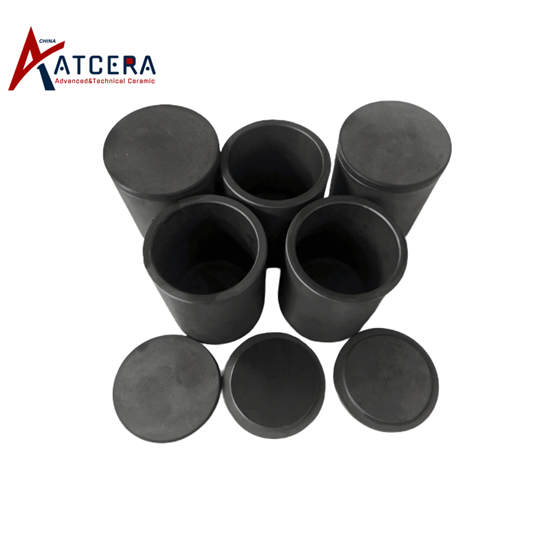

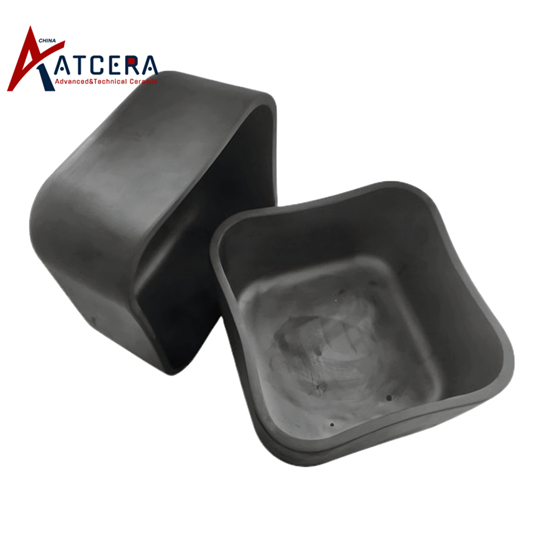

Un crogiolo SiC è un'alternativa durevole e duratura ai crogioli tradizionali realizzati con altri materiali come grafite o argilla. Offre un'eccellente resistenza alle alte temperature, agli shock termici e agli agenti chimici, rendendolo ideale per varie applicazioni di fusione. Che tu stia fondendo metalli, leghe o ceramica, un crogiolo SiC può resistere a condizioni difficili e mantenere la sua integrità, riducendo il rischio di contaminazione e migliorando la qualità del prodotto finale.

Oltre alle sue eccezionali proprietà di resistenza, un crogiolo SiC ha anche un'eccellente conduttività termica, garantendo un riscaldamento uniforme e riducendo la possibilità di punti caldi. Ciò si traduce in una migliore efficienza e in un risparmio sui costi nei processi di fusione.

Unisciti a noi mentre approfondiamo i vantaggi dell'utilizzo di un crogiolo SiC resistente alla corrosione e come può rivoluzionare le tue operazioni di fusione.

Comprendere la corrosione nei crogioli

La corrosione è una sfida significativa che molte industrie devono affrontare quando si tratta di fusione e lavorazione dei materiali. I crogioli tradizionali, spesso realizzati con materiali come grafite o argilla, sono soggetti a corrosione, in particolare se esposti ad alte temperature, sostanze chimiche aggressive o materiali fusi aggressivi.

Questa corrosione può portare a una serie di problemi, tra cui il degrado dell'integrità strutturale del crogiolo, l'introduzione di impurità nel materiale fuso e la necessità di sostituire frequentemente il crogiolo. La corrosione può anche rendere il crogiolo fragile e soggetto a crepe o rotture, il che può interrompere il processo di fusione e creare potenzialmente rischi per la sicurezza.

Comprendere i meccanismi di corrosione nei crogioli è fondamentale per trovare soluzioni efficaci. Fattori come la composizione chimica del materiale fuso, la temperatura operativa e l'esposizione a varie sostanze reattive possono tutti contribuire alla velocità e alla gravità della corrosione. Affrontando queste cause sottostanti, le industrie possono mitigare i rischi e le sfide associati alla corrosione nelle loro operazioni di fusione.

I vantaggi dei crogioli SiC resistenti alla corrosione

Di fronte ai limiti dei materiali tradizionali dei crogioli, le industrie hanno cercato alternative più durevoli e resistenti alla corrosione. Una di queste soluzioni che ha ottenuto un ampio riconoscimento è l'uso di crogioli in carburo di silicio (SiC). Questi crogioli specializzati offrono una serie di vantaggi che li rendono una scelta interessante per un'ampia varietà di applicazioni di fusione.

SiC is a ceramic material that is renowned for its exceptional resistance to corrosion, thermal shock, and high temperatures. Unlike graphite or clay crucibles, SiC crucibles can withstand the harsh conditions encountered in many industrial melting processes, including exposure to molten metals, aggressive chemicals, and extreme temperatures. This enhanced resistance to corrosion and degradation ensures that SiC crucibles maintain their structural integrity and performance over an extended period, reducing the need for frequent replacement.

Moreover, the unique properties of SiC crucibles, such as their excellent thermal conductivity and heat resistance, offer significant advantages in terms of melting efficiency and product quality. By providing consistent and uniform heating throughout the crucible, SiC crucibles help to minimize hot spots and ensure that the molten material is heated evenly, leading to improved process control and better overall results.

Enhanced Durability and Longer Lifespan

One of the primary advantages of using a corrosion-resistant SiC crucible is its exceptional durability and extended lifespan. Unlike traditional crucibles that can quickly deteriorate due to the harsh operating conditions, SiC crucibles are engineered to withstand the rigors of high-temperature melting environments.

The inherent resistance of SiC to chemical attack, thermal shock, and physical wear and tear allows these crucibles to maintain their structural integrity for significantly longer periods. This extended lifespan translates into reduced downtime, fewer interruptions in production, and lower maintenance costs associated with frequent crucible replacements.

Moreover, the durability of SiC crucibles enables them to handle a wider range of molten materials, including highly corrosive substances, without compromising their performance. This versatility is particularly valuable in industries that work with a diverse array of materials, as it allows for a single crucible solution to be utilized across multiple melting processes.

Improved Melting Efficiency and Heat Transfer

In addition to their superior corrosion resistance, SiC crucibles also offer enhanced thermal properties that contribute to improved melting efficiency and heat transfer. The high thermal conductivity of SiC allows for efficient and uniform heat distribution throughout the crucible, ensuring that the molten material is heated evenly and consistently.

This improved heat transfer results in several key benefits. First, it helps to minimize hot spots within the crucible, which can lead to uneven heating and potentially compromise the quality of the final product. By maintaining a more consistent temperature profile, SiC crucibles help to ensure that the melting process is optimized, leading to better control over the material properties and characteristics.

Furthermore, the efficient heat transfer capabilities of SiC crucibles can translate into energy savings for the industrial operation. By requiring less energy input to achieve the desired melting temperatures, these crucibles can contribute to overall cost reductions and improved sustainability in the manufacturing process.

Reduced Contamination and Impurities

One of the significant challenges associated with traditional crucible materials is the risk of contamination and the introduction of impurities into the molten material. This is a critical concern for industries that require high-purity products, such as those in the electronics, aerospace, or medical device manufacturing sectors.

SiC crucibles, however, offer a distinct advantage in this regard. The inherent corrosion resistance of SiC ensures that the crucible material itself does not leach or react with the molten material, minimizing the risk of contamination. This is particularly important when working with sensitive or high-value materials, where even trace amounts of impurities can have a detrimental impact on the final product's performance and quality.

By reducing the potential for contamination, SiC crucibles help to maintain the purity and integrity of the melted material, contributing to improved product quality and consistency. This, in turn, can lead to increased customer satisfaction, reduced waste, and higher overall process efficiency.

Cost Savings and Return on Investment

While the initial investment in a SiC crucible may be higher compared to traditional crucible materials, the long-term benefits and cost savings can make it a highly attractive and cost-effective solution.

The extended lifespan of SiC crucibles, as discussed earlier, translates into fewer replacement costs and reduced downtime associated with crucible failures. This, in turn, leads to a lower overall cost of ownership and a better return on investment over the life of the crucible.

Additionally, the improved melting efficiency and reduced energy consumption of SiC crucibles can contribute to significant cost savings in the manufacturing process. By optimizing the heating and melting operations, industries can benefit from lower energy bills and improved overall process sustainability.

Furthermore, the reduced risk of contamination and the improved quality of the final product can have far-reaching financial implications. Minimizing the need for rework, scrap, or product recalls can lead to substantial cost savings and a better bottom line for the business.

Applications and Industries that Benefit from SiC Crucibles

The corrosion-resistant and high-performance properties of SiC crucibles make them a versatile solution for a wide range of industries and applications. Some of the key sectors that can benefit from the use of SiC crucibles include:

1. Metals and Alloy Melting: SiC crucibles are well-suited for melting a variety of metals and alloys, including aluminum, copper, brass, and stainless steel, due to their exceptional resistance to high temperatures and molten metal corrosion.

2. Glass and Ceramic Manufacturing: The thermal shock resistance and chemical inertness of SiC crucibles make them ideal for melting and processing glass, ceramics, and other high-temperature materials.

3. Electronics and Semiconductor Industry: The purity and contamination-resistant nature of SiC crucibles are crucial in the production of electronic components, semiconductors, and other high-tech products that require the utmost material quality.

4. Aerospace and Defense: SiC crucibles are commonly used in the production of specialized alloys and advanced materials for the aerospace and defense industries, where reliability, performance, and safety are paramount.

5. Medical Device Manufacturing: The corrosion resistance and purity of SiC crucibles are essential in the production of medical devices, implants, and other healthcare-related products that require strict quality control and material integrity.

6. Jewelry and Precious Metals: SiC crucibles are well-suited for melting and casting precious metals, such as gold, silver, and platinum, without the risk of contamination or degradation.

Across these diverse industries, the benefits of using a corrosion-resistant SiC crucible – including enhanced durability, improved melting efficiency, reduced contamination, and cost savings – make it a compelling choice for companies seeking to optimize their melting operations and maintain the highest product quality.

Choosing the Right SiC Crucible for Your Melting Needs

When selecting a SiC crucible for your specific melting requirements, it is essential to consider several key factors to ensure that you choose the right solution for your needs.

First and foremost, it is crucial to carefully assess the characteristics of the materials you will be melting, including their chemical composition, melting point, and any potential corrosive properties. This information will help you determine the appropriate grade and composition of the SiC crucible that can withstand the harsh operating conditions and provide the necessary level of corrosion resistance.

Additionally, the size and shape of the crucible should be tailored to the specific requirements of your melting process and the volume of material you need to handle. SiC crucibles are available in a wide range of sizes and geometries, allowing you to select the most suitable option for your production needs.

Altre considerazioni importanti nella scelta di un crogiolo SiC includono il processo di produzione, le misure di controllo della qualità e la reputazione e l'esperienza del fornitore. La scelta di un crogiolo SiC di alta qualità e ben progettato da un produttore rispettabile può garantire di ricevere un prodotto durevole, affidabile e coerente che fornirà le prestazioni e i vantaggi desiderati.

Conclusione

In conclusione, l’uso di un crogiolo SiC resistente alla corrosione può rappresentare un punto di svolta per le industrie che fanno affidamento sulla fusione e sulla lavorazione di un’ampia gamma di materiali. L'eccezionale durata, la migliore efficienza di fusione, il ridotto rischio di contaminazione e il risparmio sui costi a lungo termine offerti dai crogioli SiC li rendono una soluzione estremamente interessante per una varietà di applicazioni industriali.

Investendo in un crogiolo SiC, le aziende possono ottimizzare le proprie operazioni di fusione, migliorare la qualità del prodotto e aumentare la propria competitività complessiva sul mercato. Poiché la domanda di soluzioni di fusione ad alte prestazioni, sostenibili ed economiche continua a crescere, l’adozione dei crogioli SiC è destinata a diventare sempre più diffusa in vari settori.

Che tu stia lavorando con metalli, leghe, ceramica o materiali specializzati, un crogiolo SiC resistente alla corrosione può fornire le prestazioni affidabili ed efficienti necessarie per portare i tuoi processi di fusione a nuovi livelli. Sfruttate i vantaggi di questa tecnologia innovativa e sbloccate tutto il potenziale delle vostre operazioni industriali.