La ceramica al nitruro di alluminio, in quanto eccellente materiale di substrato per la dissipazione del calore, ha attirato molta attenzione nel campo dell'imballaggio elettronico grazie alla sua eccellente conduttività termica. Tuttavia, il difetto naturale di questo materiale è la sua non conduttività, che ne limita direttamente l'applicazione diretta nel substrato di dissipazione del calore dei dispositivi elettronici ad alta potenza. Pertanto, la metallizzazione superficiale del substrato ceramico di nitruro di alluminio per conferirgli conduttività elettrica è diventata una delle tecnologie chiave per promuovere la sua ampia applicazione.

Il cuore del processo di metallizzazione è garantire che il metallo possa bagnare efficacemente la superficie ceramica ad alte temperature, formando così una solida interfaccia metallo-ceramica. La forza di questa forza legante è direttamente correlata alla stabilità e all'affidabilità della struttura della confezione ed è un indice chiave per valutare il successo della metallizzazione. In considerazione di ciò, la tecnologia di metallizzazione delle ceramiche al nitruro di alluminio non solo deve superare la sfida della bagnabilità causata dalle forti proprietà di legame covalente delle ceramiche al nitruro di alluminio, ma deve anche garantire la formazione di un legame forte e uniforme tra lo strato metallico e la matrice ceramica.

Allo stato attuale, il percorso tecnico della metallizzazione ceramica del nitruro di alluminio si concentra principalmente sui seguenti aspetti:

(Gli altri tre modi per metallizzare i substrati ceramici del nitruro di alluminio possono essere controllati in un articolo precedente: La sfida della tecnologia di metallizzazione del substrato del nitruro di alluminio )

Metodo del film sottile (TFC)

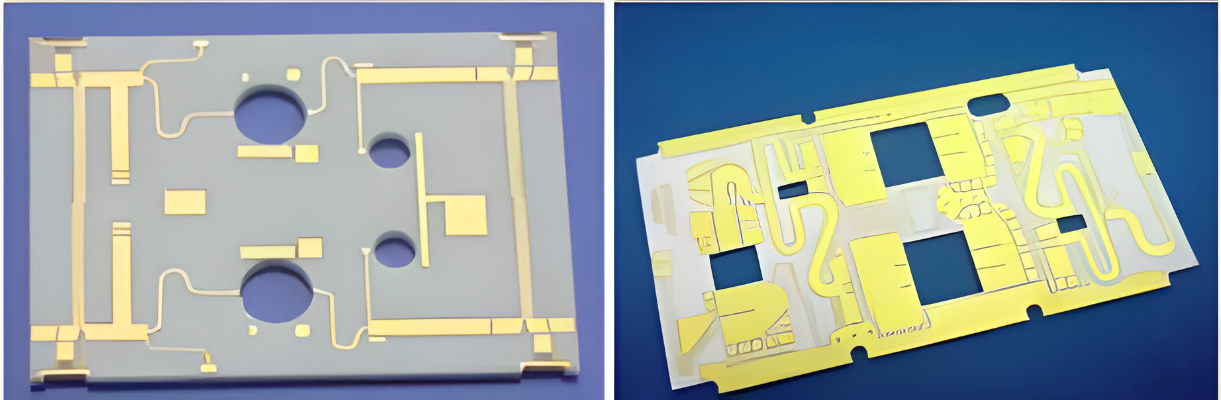

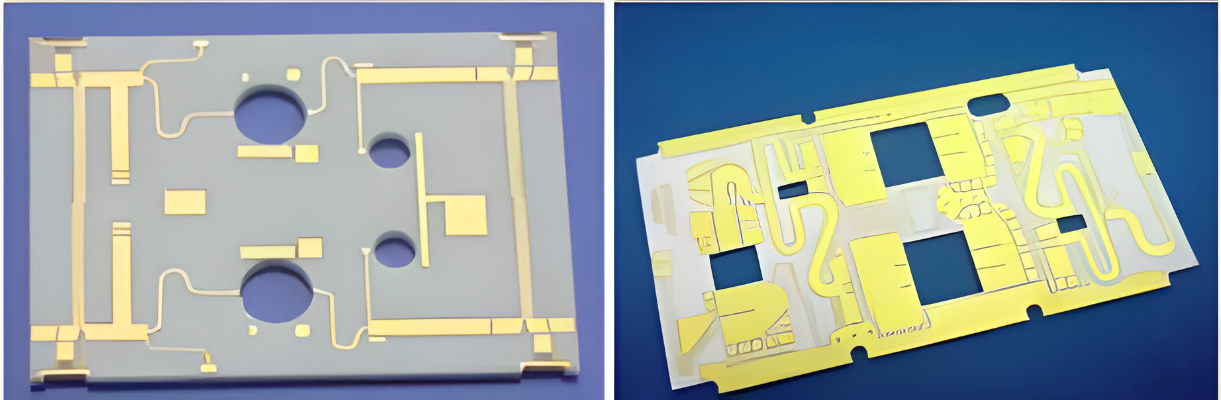

Il metodo a film sottile si riferisce alla tecnologia di deposito diretto dello strato metallico sulla superficie del substrato AlN mediante processo di sputtering e quindi di preparazione del modello dello strato metallico in un circuito mediante evaporazione, litografia e incisione. Il termine pellicola non si riferisce solo allo spessore effettivo della pellicola, ma anche al modo in cui la pellicola viene prodotta sul substrato. La tecnologia a film spesso è una tecnologia di addizione e la tecnologia a film sottile è una tecnologia di sottrazione. L'uso della fotolitografia e dei processi di incisione per fare in modo che la tecnologia della pellicola ottenga dimensioni grafiche più piccole, linee più chiare, più adatte per ambienti ad alta densità e alta frequenza, ma direttamente sulla superficie del substrato ceramico l'adesione dello strato metallico metallizzato non è elevata, e il substrato di nitruro di alluminio e il coefficiente di dilatazione termica del metallo non corrispondono, saranno soggetti a maggiore stress termico durante il lavoro. Per migliorare l'adesione dello strato metallizzato e ridurre lo stress termico tra ceramica e metallo, il substrato ceramico adotta generalmente una struttura metallica multistrato.

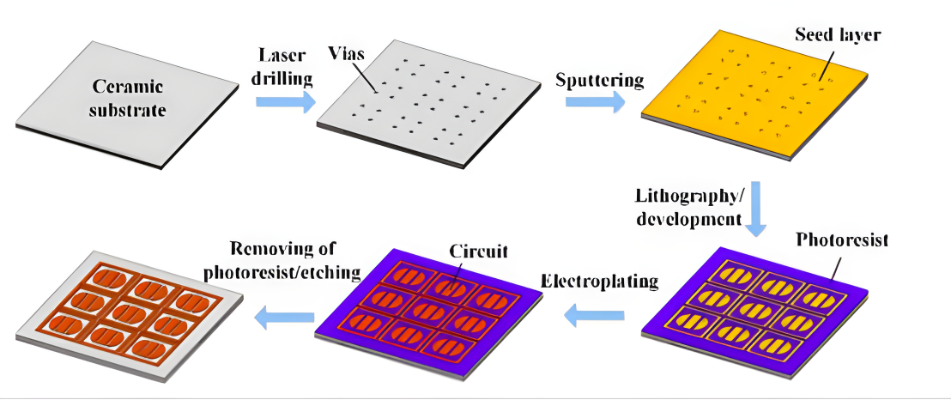

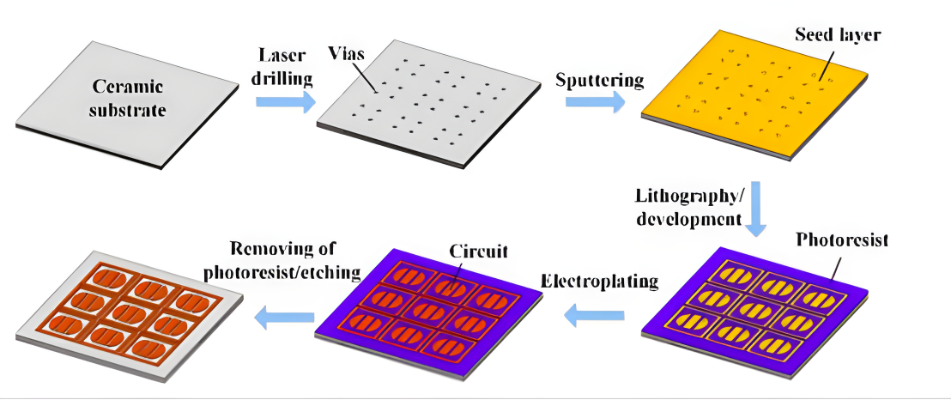

Placcatura diretta in rame (DPC)

Il metodo di placcatura diretta in rame consiste nell'utilizzare la tecnologia dei semiconduttori per spruzzare lo strato di rame sul substrato ceramico, quindi attraverso l'esposizione, lo sviluppo, la rimozione della pellicola e altri processi fotolitografici per ottenere il modello di linea e infine attraverso la galvanica o la placcatura chimica per creare lo strato di rame raggiungere un certo spessore. Lo strato seme viene iniettato mediante deposizione fisica di vapore (sputtering magnetron ed evaporazione sotto vuoto, ecc.) per depositare uno strato metallico sulla superficie ceramica.

La deposizione fisica del vapore è un processo a bassa temperatura (sotto i 300 ℃), che evita completamente l'impatto negativo dell'alta temperatura sul materiale o sulla struttura della linea e riduce anche il costo del processo di produzione, ma lo spessore dello strato di rame depositato mediante galvanica è limitato e l'inquinamento dei liquidi di scarto galvanici è elevato.

Quelli sopra riportati sono diversi metodi comuni per la metallizzazione di substrati ceramici di nitruro di alluminio e i rispettivi vantaggi e svantaggi sono mostrati nella tabella sopra. Oltre ai metodi di cui sopra, per la metallizzazione di substrati ceramici di nitruro di alluminio è possibile utilizzare anche la saldatura per fusione, la diffusione in fase solida, la sintesi autopropagante ad alta temperatura e altri metodi.