Il vigoroso sviluppo dell'industria dei semiconduttori, in quanto importante supporto al progresso della scienza e della tecnologia moderne, continua a promuovere l'esplorazione della miniaturizzazione e dei circuiti integrati ad alta velocità e con prestazioni più elevate. Questa tendenza ha portato direttamente a un salto di precisione e difficoltà tecnica nel processo di produzione dei semiconduttori, e ogni singolo collegamento dipende fortemente da apparecchiature di produzione di semiconduttori avanzate, di alta qualità e ad alta precisione. Il carburo di silicio (SiC), come classe eccezionale di materiali ceramici strutturali, mostra straordinaria adattabilità e stabilità con le sue eccellenti proprietà fisiche: alta densità, eccellente conduttività termica, straordinaria resistenza alla flessione, elevato modulo elastico, eccellente resistenza alla corrosione ed eccellente resistenza alle alte temperature. Può resistere efficacemente agli ambienti estremi incontrati durante la lavorazione dei wafer, come la crescita epitassiale, l'incisione e altre fasi, tra cui la forte corrosione e le condizioni di temperatura estremamente elevata, e non è soggetto a deformazione da stress o sollecitazione termica. Pertanto, il carburo di silicio è stato utilizzato in una serie di passaggi chiave nella produzione di semiconduttori, come la molatura e la lucidatura fine, i processi epitassiali/ossidazione/diffusione e altri processi di trattamento termico, la tecnologia litografica, la deposizione di film sottile, l'incisione di precisione e l'impianto ionico, ecc. ampiamente riconosciuto e applicato, diventando una forza importante per promuovere la tecnologia dei semiconduttori.

Il processo di attacco nella produzione di semiconduttori utilizza plasma ionizzato da agenti di attacco liquidi o gassosi (come i gas fluorurati) per bombardare il wafer, rimuovendo selettivamente i materiali indesiderati finché sulla superficie del wafer non viene lasciato lo schema circuitale desiderato. La deposizione di film sottile è simile al processo inverso di incisione, che utilizza il metodo di deposizione per impilare ripetutamente materiali isolanti e coprire ogni strato di metallo per formare un film sottile. Poiché questi due processi utilizzano anche la tecnologia al plasma e altre tecnologie che possono facilmente causare corrosione alla cavità e ai componenti, i componenti dell'apparecchiatura devono avere buone caratteristiche di resistenza al plasma e bassa reattività e bassa conduttività nei confronti dei gas incisi contenenti fluoro.

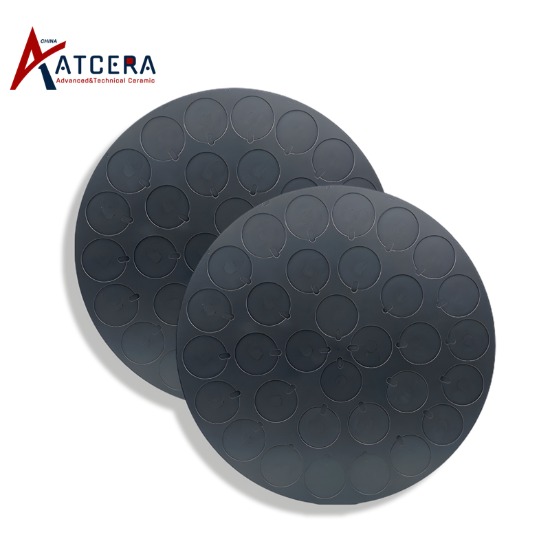

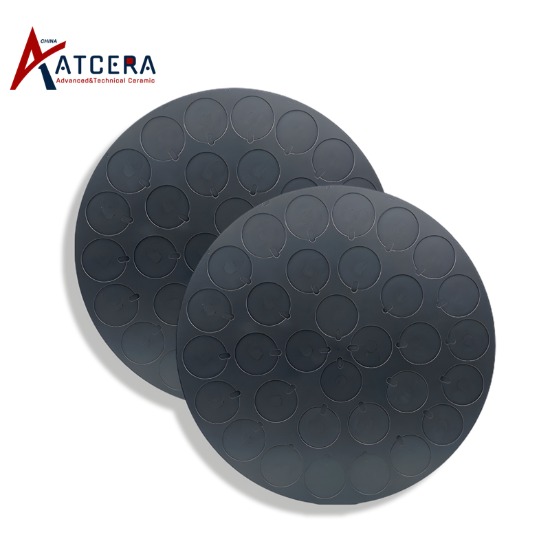

I componenti tradizionali delle apparecchiature di incisione e deposizione, come gli anelli di focalizzazione, sono realizzati con materiali come silicio o quarzo. Tuttavia, con il progresso della miniaturizzazione dei circuiti integrati, la domanda e l'importanza della produzione di circuiti integrati per il processo di incisione è in aumento ed è necessario utilizzare plasma ad alta energia per incidere con precisione i wafer di silicio a livello microscopico, il che offre la possibilità di ottenere larghezze di linea più piccole e strutture di apparecchiature più complesse. Pertanto, il carburo di silicio con deposizione chimica da fase vapore (CVD) con le sue eccellenti proprietà fisiche e chimiche. E l'elevata purezza, l'elevata uniformità e così via sono gradualmente diventate la prima scelta dei materiali di rivestimento per apparecchiature di incisione e deposizione. Allo stato attuale, le parti in carburo di silicio CVD nelle apparecchiature di incisione includono anelli di focalizzazione, teste di spruzzo di gas, vassoio SiC , anelli di bordo, ecc. Nell'apparecchiatura di deposizione sono presenti coperture della camera, rivestimento della cavità, base in grafite rivestita in SiC, ecc.