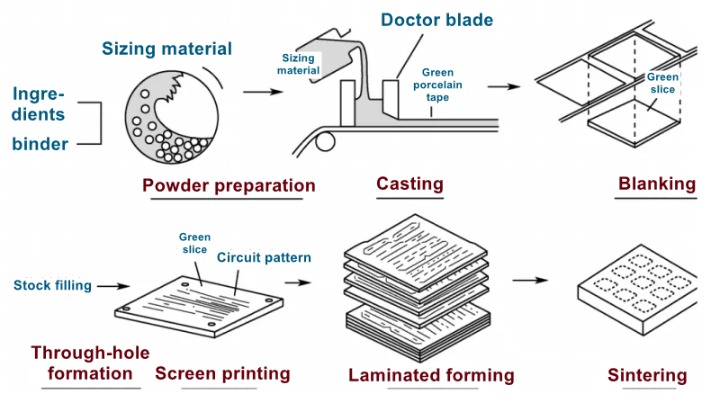

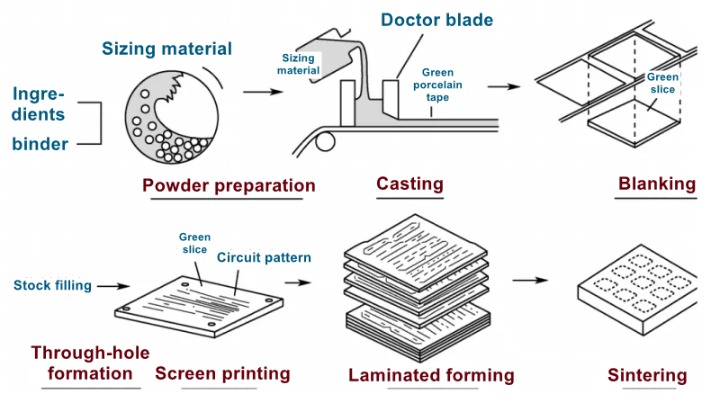

Grazie alle sue eccellenti proprietà meccaniche, stabilità termica e inerzia chimica, il substrato di allumina ha mostrato un ampio potenziale di applicazione negli imballaggi elettronici, nella gestione termica e nelle parti strutturali ad alte prestazioni. Il processo di preparazione prevede fasi di processo complesse, in cui il processo di fusione, come anello principale, gioca un ruolo decisivo nella prestazione del prodotto finale. Questo documento mira a discutere i punti di controllo chiave nel processo di fusione, come la formula della materia prima, lo spessore della striscia di pellicola di fusione e i parametri del processo di sinterizzazione, analizzare come questi parametri influenzano l'uniformità dello spessore, la qualità dell'aspetto e la ruvidità superficiale degli indicatori di applicazione dell'ingegneria del substrato ceramico di allumina, in modo da ottimizzare il processo di preparazione e migliorare la prestazione complessiva del prodotto.

Formulazione delle materie prime e caratteristiche dei liquami

La formula della materia prima è la base della preparazione del substrato ceramico di allumina, che influisce direttamente sulla viscosità, sul contenuto di solidi e su altre proprietà fisiche chiave dell'impasto liquido. Un'adeguata formulazione dell'impasto liquido aiuta a ottenere un buon effetto di colata e una distribuzione uniforme della pellicola. La viscosità dell'impasto liquido deve essere moderata, il che può garantire una buona diffusione ed evitare crepe o deformazioni durante il processo di essiccazione.

Controllo dello spessore del film di colata

Lo spessore della striscia di pellicola colata è un fattore chiave nel determinare la tolleranza dello spessore finale del substrato. Oltre allo stato dell'impasto liquido, anche l'altezza della pala di colata influisce direttamente sullo spessore del film secco. La distribuzione dello spessore della pellicola può essere ottimizzata controllando con precisione l'altezza della lama e la velocità della pellicola (movimento lineare uniforme) ed è possibile ridurre il fenomeno del centro spesso e dei lati sottili. Per i substrati che richiedono elevata precisione, la macchina di colata con curva superficiale della lama regolabile diventa una scelta necessaria.

Parametri del processo di sinterizzazione di rimozione

La sinterizzazione del distacco è un passaggio chiave nella preparazione del substrato ceramico di allumina, che influisce direttamente sulla densità, resistenza e microstruttura del substrato. Una temperatura di sinterizzazione e un tempo di mantenimento ragionevoli sono utili per eliminare i pori interni e migliorare le proprietà meccaniche e la stabilità termica del substrato. Allo stesso tempo, anche il controllo dell'atmosfera nel processo di distacco è un fattore importante che influenza la qualità e le prestazioni del substrato.

Diagramma di flusso del processo di fusione

In sintesi, il processo di preparazione del substrato ceramico di allumina è un complesso sistema di ingegneria che coinvolge più fattori e più fasi. La selezione razionale e l'ottimizzazione dei punti di controllo chiave come la formula della materia prima, lo spessore del film di colata e i parametri del processo di sinterizzazione sono molto importanti per migliorare l'uniformità dello spessore, la qualità dell'aspetto e la ruvidità superficiale del substrato. Attraverso uno studio approfondito del meccanismo di influenza di questi parametri, combinato con tecnologie e apparecchiature di preparazione avanzate, le prestazioni complessive dei substrati ceramici di allumina possono essere ulteriormente migliorate per soddisfare i severi requisiti di imballaggi elettronici ad alte prestazioni, gestione termica e componenti strutturali . In futuro, con il continuo progresso della scienza dei materiali e della tecnologia di preparazione, il processo di preparazione del substrato ceramico di allumina sarà più raffinato e intelligente, fornendo una base più solida per lo sviluppo di campi correlati.