Nel settore elettronico in rapido sviluppo, il substrato di allumina è diventato un substrato indispensabile per i componenti elettronici con le sue eccellenti proprietà di isolamento, stabilità chimica, elevata conduttività termica e buone caratteristiche ad alta frequenza. Non solo fornisce supporto per i componenti elettronici, ma svolge anche un ruolo chiave nella dissipazione del calore e nell'isolamento. Tuttavia, il processo di preparazione del substrato ceramico di allumina di alta qualità è complesso e delicato. I fattori chiave come la formula della materia prima, lo spessore del film di colata e i parametri del processo di sinterizzazione influiscono direttamente sull'uniformità dello spessore, sulla qualità dell'aspetto e sulla ruvidità superficiale del prodotto, determinando quindi le prestazioni complessive del prodotto. In questo articolo sono stati discussi gli effetti di tre additivi chiave, legante, plastificante e disperdente, e il relativo controllo del processo al fine di fornire un riferimento per ottimizzare il processo di preparazione del substrato ceramico di allumina.

Selezione del legante e controllo della quantità di additivo

Essendo un additivo organico chiave per la costruzione di reti tridimensionali di fogli ceramici, i leganti devono essere solubili in solventi selezionati e i tipi comuni includono polietilene, alcol polivinilico, ecc. L'effetto dell'aspetto, delle caratteristiche di lavorazione e della porosità del verde fuso billetta sulle prestazioni del prodotto deve essere considerata in modo completo quando viene aggiunta la quantità di legante. La giusta quantità di legante può garantire la resistenza e la tenacità della billetta verde, ma una quantità eccessiva di legante comporterà la difficoltà di sgrassaggio e la diminuzione della densità della billetta verde, il che influenzerà il tasso di ritiro e le proprietà meccaniche del prodotto finito. Troppo poco non può legare efficacemente la polvere.

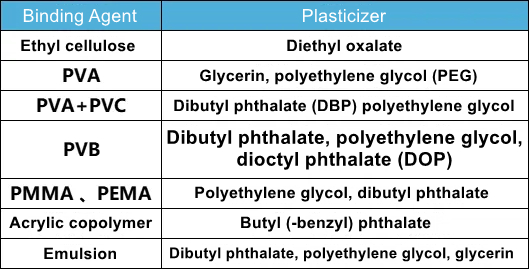

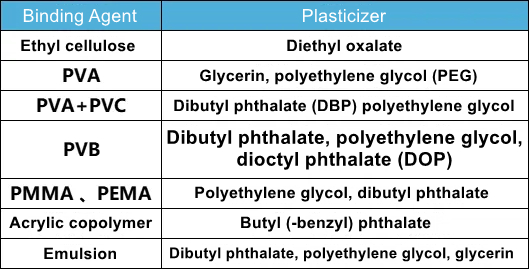

Introduzione e bilancio dei plastificanti

Riducendo la temperatura limite plastica del legante, il plastificante migliora la flessibilità e la lavorabilità della pellicola colata, risolve il problema dell'insufficiente tenacità dopo l'essiccazione e migliora la stabilità dell'impasto liquido. Tuttavia, l'aggiunta di plastificanti dovrebbe essere moderata per evitare un'eccessiva riduzione della resistenza della pellicola. Il plastificante ideale dovrebbe avere proprietà fisico-chimiche stabili e compatibili con gli altri ingredienti della pasta, garantendo un'aggiunta minima pur mantenendo le prestazioni.

I leganti comuni corrispondono ai plastificanti

Selezione e aggiustamento della dose del disperdente

La buona dispersione della polvere nell'impasto liquido è la base per la preparazione del substrato ceramico di allumina di alta qualità. L'agente disperdente promuove la sospensione delle particelle attraverso ostacoli elettrostatici e sterici e si disperde stabilmente. A seconda del sistema di liquame, è importante scegliere il giusto tipo di disperdente (come disperdente inorganico, organico, polimerico e composito). La quantità di disperdente aggiunto viene regolata in base alla dimensione della polvere di allumina e le particelle fini solitamente necessitano di più disperdente a causa della loro elevata energia superficiale.

In sintesi, la selezione e il controllo del processo di legante, plastificante e disperdente hanno un'influenza decisiva sulle prestazioni del prodotto finale durante la preparazione del substrato ceramico di allumina. L'uniformità dello spessore, la qualità dell'aspetto e la ruvidità superficiale del substrato ceramico di allumina possono essere efficacemente migliorate regolando con precisione i tipi e le quantità di questi additivi, combinati con lo spessore ottimizzato del film di colata e i parametri del processo di sinterizzazione desviscosa, in modo da garantire le sue eccellenti prestazioni in campo elettronico componenti. In futuro, con il continuo progresso della scienza dei materiali e della tecnologia di preparazione, un'ulteriore ottimizzazione della formulazione degli additivi e dei parametri di processo aprirà nuove possibilità per l'applicazione di substrati ceramici di allumina in una gamma più ampia di campi.