La preparazione del substrato di allumina è un processo in più fasi ad alta precisione, in cui la scelta del solvente influisce direttamente sull'omogeneità del liquame, sull'efficienza di essiccazione e sulle proprietà fisiche del prodotto finale. Il solvente non solo deve essere in grado di dissolvere rapidamente ciascun componente per formare un impasto stabile, ma deve anche avere caratteristiche di rapida volatilizzazione per garantire un'essiccazione efficiente delle billette verdi, migliorando così l'efficienza produttiva complessiva. Tuttavia, è spesso difficile che un singolo solvente soddisfi tutti i requisiti del processo, in particolare i requisiti di essiccazione a gradiente di temperatura, che può portare a difetti come stress cracking o peeling superficiale.

Pertanto, nella scelta del solvente, è necessario considerare la sua solubilità, volatilità e influenza sul processo successivo. In pratica, una combinazione di solventi, come acqua, etanolo, toluene, tricloroetano e acetone, viene spesso utilizzata per bilanciare la solubilità, il tasso di volatilizzazione e l'adattabilità del processo, in modo da ottimizzare il processo di essiccazione, ridurre il verificarsi di difetti e garantire un'elevata -preparazione di qualità dei substrati di allumina.

Processo di preparazione

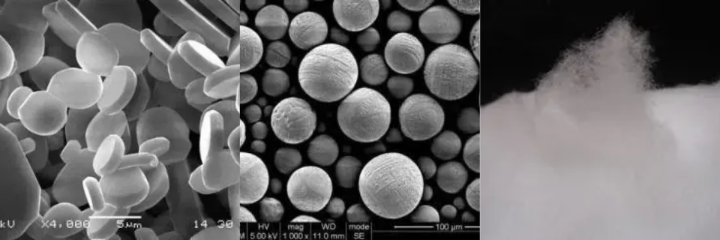

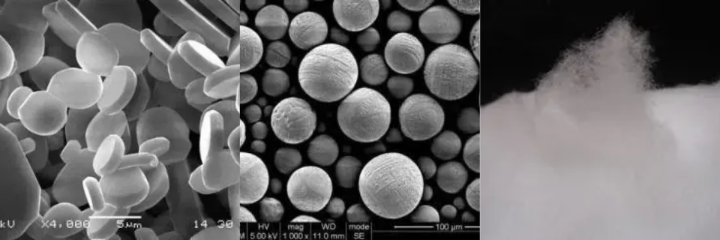

Il processo di preparazione del substrato ceramico di allumina è complesso e fine e comprende diversi passaggi chiave. Innanzitutto, attraverso il processo di colata, l'impasto liquido di allumina con una certa viscosità viene rivestito uniformemente sul nastro della pellicola per formare una pellicola continua. Successivamente viene eseguito il taglio a secco, dove la pellicola bagnata viene asciugata e tagliata alla dimensione desiderata. Successivamente viene effettuata la laminazione multistrato e il film di allumina multistrato viene sovrapposto tra loro per formare una struttura multistrato. Dopo il foglio laminato multistrato, viene eseguito il trattamento di pressatura statica isotermica, applicando una determinata pressione e temperatura, il film multistrato viene strettamente combinato per formare un verde stabile. Infine, la billetta verde viene sinterizzata per sciogliere e riorganizzare le particelle di allumina ad alte temperature per formare un substrato ceramico denso e duro. L'intero processo di preparazione richiede un controllo rigoroso di vari parametri per garantire la qualità e le prestazioni del prodotto finale.

Il ruolo e le sfide dei solventi nel processo di preparazione

Il solvente svolge un ruolo importante nella preparazione del substrato ceramico di allumina. Innanzitutto, il solvente dissolve le particelle di allumina e altri additivi per formare un impasto liquido uniforme che fornisce la fluidità necessaria per i successivi processi di colata. In secondo luogo, la volatilità del solvente ha un impatto importante sulla velocità di essiccazione e sull’efficienza produttiva. Il solvente rapidamente volatile può evaporare rapidamente, accelerando il processo di essiccazione e migliorando l'efficienza produttiva. Tuttavia, anche la scelta dei solventi deve affrontare molte sfide. Un singolo solvente organico spesso non è in grado di soddisfare i requisiti del processo di essiccazione a temperatura gradiente, che può facilmente causare problemi di stress cracking e distacco della superficie del liquame. Ciò è dovuto alle differenze nella volatilità, solubilità e dispersione delle particelle di allumina di diversi solventi e un singolo solvente non può fornire le migliori prestazioni in tutte le fasi del processo. Pertanto, è necessario considerare le varie proprietà del solvente e selezionare una combinazione di solventi adeguata per ottimizzare il processo di essiccazione e ridurre il verificarsi di difetti.

Strategia di selezione del solvente

Per affrontare le sfide del solvente nel processo di preparazione, sono state proposte le seguenti strategie di selezione del solvente: in primo luogo, in base ai requisiti del processo di preparazione e alle proprietà target del substrato ceramico di allumina, è stato selezionato il solvente con volatilità, solubilità e dispersione adeguate. In secondo luogo, vengono prese in considerazione le interazioni e le sinergie tra i solventi e diversi solventi vengono utilizzati in combinazione per ottimizzare le prestazioni complessive. Ad esempio, è possibile utilizzare una combinazione di solventi come acqua, etanolo, toluene, tricloroetano e acetone per bilanciare la solubilità, la velocità di evaporazione e l'adattabilità del processo. Nelle applicazioni pratiche, è anche necessario testare e ottimizzare in base alla situazione specifica per determinare la migliore combinazione di solventi e parametri di processo. Attraverso una ragionevole strategia di selezione dei solventi, l'efficienza della preparazione e la qualità del substrato ceramico di allumina possono essere significativamente migliorate, il che fornisce un forte supporto allo sviluppo dell'industria elettronica.

| Selezione del solvente |

Stato del diaframma |

| Etanolo anidro |

Influenzato dall'ambiente, l'impasto liquido è facile da congiuntivare e il film di colata è facile da rompere. |

| Acetato di etile |

Il contenuto solido è basso e le condizioni della superficie della membrana non sono buone. |

| Acetato di butile |

Il contenuto solido è basso e le condizioni della superficie del diaframma non sono buone. |

| xilene |

Punto di ebollizione elevato, ma tossico, basso contenuto di solidi, scarso stato di formazione della pellicola. |

| Etanolo anidro + acetato di etile |

Alto contenuto solido e buone condizioni della membrana. |

| Etanolo anidro + acetato di butile |

Alto contenuto solido e buone condizioni della membrana. |

| Etanolo anidro + xilene |

Alto contenuto solido e buone condizioni del diaframma. |

| Xilene + acetato di butile |

Basso contenuto di solidi e cattive condizioni della membrana. |

In sintesi, la selezione del solvente e l'ottimizzazione del processo svolgono un ruolo cruciale nella preparazione del substrato ceramico di allumina. Attraverso la scelta ragionevole dei solventi e delle loro combinazioni, non solo è possibile migliorare efficacemente l'uniformità e l'efficienza di essiccazione dell'impasto liquido, ma anche ridurre significativamente i difetti nel processo di produzione per garantire prestazioni eccellenti del prodotto finale. In futuro, con il continuo sviluppo dell'industria elettronica, i requisiti per i substrati ceramici di allumina saranno più rigorosi e la ricerca approfondita sul meccanismo di azione del solvente e l'esplorazione di processi di preparazione più efficienti e rispettosi dell'ambiente saranno la chiave per promuovere il progresso continuo in questo campo. Attraverso la continua innovazione scientifica e tecnologica e l'ottimizzazione dei processi, abbiamo motivo di credere che i substrati ceramici di allumina svolgeranno un ruolo insostituibile in una gamma più ampia di campi e contribuiranno alla prosperità dell'industria elettronica.